Повышенное давление в чистых помещениях

Достаточно часто проблемой является поступление в чистые помещения загрязненного воздуха извне, хотя при хорошем проекте его можно ограничить. В частности, загрязненный воздух нередко проникает в чистые помещения из-за недостаточно продуманных ограждающих конструкций. Поэтому для минимизации или полного предотвращения этой проблемы необходимо делать зазоры между элементами конструкции как можно меньше и поддерживать в помещении избыточное давление. Вопросы баланса давления в помещениях рассматриваются ниже.

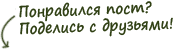

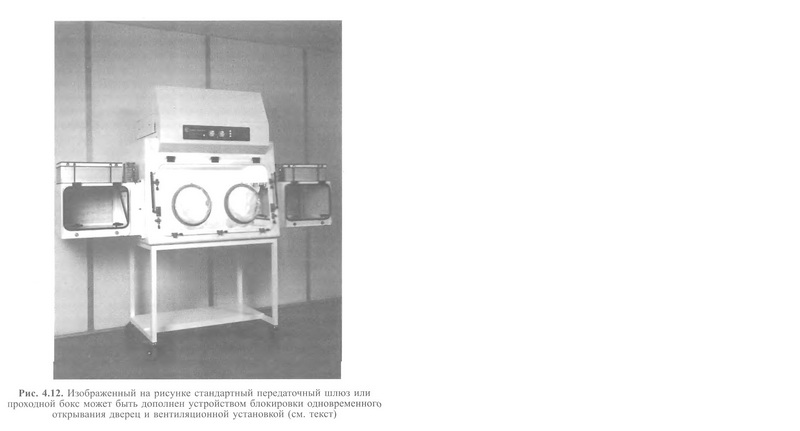

Загрязнение поверхностей и воздуха может возникнуть также при движении персонала, перемещении оборудования и материалов через плохо спроектированные воздушные шлюзы и раздевалки.

Блоки чистых помещений, используемые в фармацевтической промышленности, состоят из нескольких чистых помещений, в которых проходят различные этапы технологического процесса. От этапа к этапу и от помещения к помещению требования к технологической среде постепенно ужесточаются вплоть до этапа первичной упаковки и укупорки контейнеров с продукцией. В этой точке необходимо поддерживать самое высокое качество окружающей технологической среды.

На этапе маркировки и вторичной упаковки требования к окружающей среде снижаются. Различная чистота технологической среды достигается за счет различной скорости подачи воздуха и использования устройств с однонаправленным воздушным потоком или изоляторов в критических зонах.

Чтобы гарантировать поддержание столь различных условий в каждом чистом помещении, стандарты по чистым помещениям и руководства по GMP требуют поддерживать перепады давления между отдельными помещениями с целью предотвратить нежелательное движение воздуха из зон более низкого класса в более чистые и, таким образом, снизить вероятность переноса загрязнения. Опыт показывает, что достижение разумного баланса давления и его последующее поддержание является одной из сложнейших проблем при проецировании, приемке и эксплуатации производства, особенно если речь идет о сложных фармацевтических технологических блоках, состоящих из множества различных помещений.

Принятые стандарты по чистым помещениям сходятся в том, что перепад давления между чистыми помещениями должен составлять 10-15 Па. Такой перепад легко достижим, поддается мониторингу и, очевидно, предотвращает перенос загрязнения. Однако следует иметь в виду, что, хотя в руководствах по чистым помещениям и могут приводиться конкретные цифры в 10 или 15 Па, это требование — только средство для достижения цели. Если между помещениями блока отсутствуют нежелательные воздушные потоки, то перепад давления не имеет значения.

Однако не все пользователи и контролирующие органы понимают и принимают такие доводы. Точно такие же соображения справедливы, когда речь идет об изоляторах. Однако в этом случае, поскольку необходимо обеспечивать качество воздуха в малом рабочем объеме, заметную роль играет перемещение воздуха при движении рук в перчатках, что необходимо учитывать при выборе и квалификации перепадов давления. Для изоляторов перепад давления обычно составляет 15-60 Па.

В некоторых случаях вытяжные воздуховоды из чистого помещения выходят в прилегающий внешний коридор, отделенный от помещения воздушным шлюзом или раздевалкой, т. е. давление в таком коридоре может быть на два уровня ниже, чем в самом помещении. Поэтому необходимо иметь в виду ограничения, связанные с тем, на какое статическое давление рассчитана конструкция, и с тем, может ли вентиляционная установка создавать необходимое избыточное давление. При разнице давления более 30 Па возможны некоторые трудности в закрывании и открывании распашных дверей и «свист» в дверных зазорах.

Проблемы возможны и в случае, когда на границе перепада давления между помещениями установлено технологическое оборудование, например, в случае процесса, ведущегося в тоннеле, где контейнеры моются, стерилизуются и наполняются, перемещаясь из помещения подготовки компонентов в зону асептического розлива. Перепад давления между соединенными тоннелем помещениями может привести к перетеканию воздуха.

Этот воздушный поток может изменить температурные характеристики и, следовательно, эффективность термостата для воздушной стерилизации; более того, возможно даже повреждение тоннеля вследствие образования в нем зон с повышенной температурой. Колебания перепада давления изменяют количественные характеристики воздушного потока, что в свою очередь может приводить к изменениям в эффективности системы и осложнять ее валидацию. Поскольку тоннель проходит через границу между зонами с различным давлением, необходимо каким-либо образом ограничить перетекание воздуха через тоннель. Если этого не сделать, потребуется увеличить подачу воздуха в зону с наиболее высоким давлением.

Существует два способа создания необходимого баланса давления между комнатами, входящими в блок чистых помещений. Они известны как решения с «открытыми» и «закрытыми дверьми». Подход «открытых дверей» наиболее целесообразен, если устройство воздушных шлюзов неудобно или невозможно, например, в больничных операционных.

Объем подаваемого в каждое помещение воздуха определяется требованием стандарта по снижению концентрации загрязнений или требованиями по охлаждению. Вытяжная вентиляция в помещении регулируется так, чтобы обеспечить необходимый перепад давления. Регулировка осуществляется либо вручную, либо автоматическими заслонками, положение которых меняется в зависимости от давления в помещении. Преимущество такого решения с «закрытыми дверьми» заключается в его простоте и низкой вероятности сбоев в работе. Поскольку приточная и вытяжная вентиляция в каждом помещении практически сбалансированы, воздухообмен между различными зонами минимален.

Как уже говорилось выше, чистые помещения должны быть герметичными, чтобы минимизировать просачивание воздуха через элементы конструкции. Однако невозможно предотвратить перетекание воздуха из зоны с более высоким давлением в зону с более низким давлением через дверные зазоры.

Утечку воздуха через дверные зазоры можно оценить достаточно точно, если известны допуски дверной арматуры, но суммарная утечка зависит и от качества исполнения, которое окончательно становится ясным только при приемке помещения. Поэтому при проектировании вентиляции целесообразно предусмотреть достаточный запас по производительности, чтобы компенсировать большую, чем предполагается при проектировании, утечку.

Недостатком решений с «закрытыми дверьми» является то, что они никак не учитывают нежелательные потоки воздуха, возникающие при открывании и закрывании дверей. Кроме того, если оставить дверь открытой, то за счет турбулентности, создаваемой потоками воздуха из решеток приточной вентиляции, происходит движение воздуха между разделяемыми дверью зонами. Этот эффект усугубляется разницей температур.

Так, если температура в смежных помещениях одинакова, то воздухообмен через двойную дверь составляет 0,19 м/с в обоих направлениях, а при разнице температуры в 2°С он возрастает до 0,24 м/с. Чтобы предотвратить нежелательное движение воздуха, необходимо создать достаточный поток воздуха через дверной проем в направлении менее чистой зоны.

Из-за нехватки места не приводятся чертежи, иллюстрирующие влияние открывания остальных дверей в блоке. Однако расчеты показывают, что направление воздушных потоков будет правильным, т.е. из чистых зон в менее чистые. Расчет данного решения воздушных потоков произведен Питером Робертсоном (Peter Robertson), ранее работавшим в отделе исследований инженерных систем зданий (Building Services Research Unit) Университета Глазго.

Для постоянного поддержания правильного направления воздушных потоков во всем блоке производительность приточной вентиляции должна быть примерно 0,69 м/с для комнаты розлива и примерно 0,63 м/с для комнаты приготовления растворов. Эти величины необходимы для обеспечения воздушных потоков, при этом не принимается во внимание необходимость охлаждения и снижения концентрации аэрозольных загрязнений. Таким образом, эти объемы воздуха являются минимально необходимыми для контроля воздушных потоков в блоке помещений, планировка которого представлена на рисунке. Дополнительные объемы воздуха могут использоваться для лучшей защиты дверей или отводиться из того же помещения через вытяжную вентиляцию.

Данные величины рассчитаны для максимальной разницы температур 2°С между комнатой чистого розлива и прилегающими помещениями и 1°С между всеми остальными зонами. Воздухозаборные решетки, через которые перетекает воздух при закрытых дверях, являются стабилизаторами давления и должны регулироваться так, чтобы в комнате поддерживалось необходимое давление, а их размер должен соответствовать максимальному проходящему через них воздушному потоку.

Следует отметить, что цифры, рассчитанные для данного проекта, являются приблизительными, поскольку трудно сказать, какое давление будет в помещении при открытой двери и, следовательно, точно рассчитать утечку воздуха через дверь. Однако с практической точки зрения они достаточно точны. Например, нельзя с абсолютной уверенностью сказать, каков будет воздушный поток между раздевалкой и зоной подготовки оборудования и компонентов, когда открыта дверь между зоной розлива и раздевалкой. Поскольку неизвестно точное давление в раздевалке, существует вероятность небольшого обратного тока в зону оборудования и компонентов. Однако если такое и случится, это не имеет практического значения.

Недостатком решений с «открытыми дверьми» является то, что в случае блоков с множеством помещений и дверей трудно спроектировать систему, которая гарантировала бы неизменность направления движения воздуха. Однако при простой схеме потоков такое решение имеет право на жизнь.

Источник

Чистые помещения (или, так называемые, чистые комнаты) основательно вошли в фармацевтическую отрасль, и этому ненужно удивляться, ведь без них невозможно производство не одного лекарственного средства.

Чистое помещение (чистые комнаты или зоны) — это своего рода «помещение-барьер», которое служит препятствием для проникновения всевозможных контаминантов, а в воздухе, такого помещения поддерживается определённое количество частиц в определенном размере на один кубический метр. Такими частицами-контаминантами могут быть микроорганизмы, химические пары, аэрозольные частицы, частицы пыли или грязи.

Следует отметить, что проведения измерений счетной концентрации частиц в воздухе в чистых комнатах недостаточно, поэтому наряду с этим, подлежат периодическому мониторингу и такие параметры как, температура, давление и влажность. Чистые помещения, строятся и используются так, чтобы свести к минимуму поступление, генерацию и накопление таких частиц внутрь помещения.

Зачастую чистое помещение проектируется и строится внутри существующих зданий по принципу «здание в здании».

Для отделки чистых помещений обычно используют сэндвич-панели, и для стен, и для потолка. Сэндвич-панель — это панель, которая состоит из двух металлических листов с двухсторонним полимерным покрытием и наполнителем между листами, чаще всего, из минеральной базальтовой ваты или пенополиуретаном. Сэндвич-панели соединяются между собой особенными замками специального назначения с жесткой фиксацией, а все стыки подлежат герметизации. Стеновые панели крепятся на алюминиевый профиль, который монтируется на выровненный пол с применением фасонных скругляющих элементов, чтобы обеспечивать герметичность конструкций и удобство уборки чистых помещений. Сэндвич-панели хорошо выдерживают регулярную санитарную обработку помещений с применением всевозможных дезинфектантов. В запотолочном пространстве чистого помещения прокладываются инженерные коммуникации, например воздуховоды приточно-вытяжной вентиляции.

Пол чистой комнаты, может быть выполнен из специального сварного антистатического не пористого линолеума, который должен быть стойким к износу и легко поддаваться санитарным манипуляциям. Также полы чистого помещения могут быть наливными без сварных швов, что позволяет проводить эффективную очистку и дезинфекцию, которая необходима для подготовки чистого помещения к производству лекарственных средств (критически принципиально для лекарств, которые производятся в асептических условиях).

Необходимость в чистых помещениях и чистых зонах объясняется тем, что расположение производственного участка в условиях городской среды или промышленной зоны неизбежно приведут к загрязнению лекарственных средств совокупностью контаминантов из окружающей среды, если не выполнять фильтрацию воздуха с использованием высокоэффективных фильтров (HEPA).

Работающий персонал, технологическое оборудование и строительные конструкции генерируют загрязнения. В чистом помещении примерно 70-80% микро загрязнений приходятся на человека, 15-20%- на оборудование, 5-10%- на окружающую среду.

Чистота воздуха является критическим условием в производстве лекарственных средств, особенно стерильных лекарственных средств, и средств, производимых в асептических условиях, где нужны чистые помещения и чистые зоны, требуется обеспечения перепадов давления, микробиологической чистоты воздуха, чтобы производимые лекарственные средства не содержали патогенных микроорганизмов.

Для производства стерильных лекарственных средств правила GMP (Надлежащая производственная практика) устанавливают:

- классификацию чистых зон, включая предельно допустимые концентрации частиц в воздухе;

- значения скорости однонаправленного потока воздуха;

- величины перепадов давления между чистыми помещениями с различными классами чистоты;

- требования к контролю чистоты (мониторингу) и испытаниям чистых помещений;

- предельно допустимые концентрации микроорганизмов для разных зон;

- требования к персоналу, помещениям, инженерным системам.

Требования к концентрации частиц в воздухе различают для оснащенного и эксплуатирующего состояния.

В соответствии с действующим руководством по Надлежащей производственной практике:

Оснащенное состояние чистого помещения (at-rest) – состояние, в котором построенное и функционирующее чистое помещение укомплектовано оборудованием, которое полностью установлено, но технологический процесс не выполняется, а материалы, продукт и персонал отсутствует.

Эксплуатируемое состояние чистого помещения ( operational ) – состояние, в котором чистое помещения, функционирует установленным образом, с установленным технологическим оборудованием, с установленной численностью персонала, работающего в соответствии с документацией.

Измерение счетной концентрации частиц в воздушной среде чистых производственных помещений, производится оптическими счетчиками аэрозольных частиц, как в оснащенном, так и в эксплуатируемом состояниях чистых помещений.

Важной характеристикой чистых производственных помещений есть класс чистого помещения.

В таблице №1 представлена классификация чистых производственных зон, согласно требованиям GMP ЕС. Следует отметить, что стандарт GMP не является догмой, поэтому с учетом постоянного накопления нового опыта в сфере обращения лекарственных средств, требования к чистоте воздуха неоднократно менялись, но с 2008 года они неизменны.

Таблица №1

Зона | Максимальное допустимое число частиц в 1 м³ воздуха, | |||

В оснащенном состоянии | В эксплуатируемом состоянии | |||

0,5 мкм | 5,0 мкм | 0,5 мкм | 5,0 мкм | |

А | 3 520 | 20 | 3 520 | 20 |

B | 3 520 | 29 | 352 000 | 2 900 |

C | 352 000 | 2 900 | 3 520 000 | 29 000 |

D | 3 520 000 | 29 000 | Не регламентируется | Не регламентируется |

Зона А — локальная зона для проведения критических операций в асептических условиях, где есть высокий риск для качества продукции. Важным моментом, в таких зонах есть однонаправленный поток воздуха, который обеспечивает в незамкнутой чистой зоне однородную скорость 0,36 -0,54 м/c.

Зона В — зона, которая окружает зону А и необходима для асептического производства;

Зоны С и D — чистые зоны, которые используются для менее ответственных стадий производства стерильной продукции.

Безусловно, на требования GMP к классификации чистых помещений, влияние оказал международный стандарт ISO 14664-1. Этот стандарт был принят в 1999 г. и установил единую классификацию чистоты воздуха по частицам для всех областей применений чистых помещений. В странах СНГ он был введен как ГОСТ ИСО 14664-1 «Чистые помещения и связанные с ними контролируемы среды. Часть 1 Классификация чистоты воздуха» в 2002 году. В Украине он был введен в 2004 году как ДСТУ ГОСТ ИСО 14664-1:2004.

На данный момент в правилах GMP ЕС, а также гармонизированных правилах GMP действующих в России и Украине к обозначениям зон A, B, C и D используется классификация по стандарту EN ISO 14644-1, который устанавливает классы чистоты, например,

- Класс А по количеству частиц в воздухе размером ≥5,0 мкм соответствует класс 4,8 ИСО, по частицам с размерам ≥0,5 мкм — класс 5 ИСО,

- Зона В в оснащённом состоянии соответствует класс 5 ИСО, а в эксплуатируемом – класс 7 ИСО для обоих значений пороговых частиц;

- Зона С соответствует классу чистоты 7 ИСО и 8 ИСО.

- Зона D в оснащённом состоянии соответствует классу чистоты 8 ИСО, а для эксплуатируемого состояния требования к чистоте воздуха по частицам не регламентируются.

Также следующим критическим фактором, который влияет на чистоту помещения для производства лекарственных средств, есть перепад давления. Он выступает своего рода барьером от различных загрязнений и от проникновения их из одного помещения в другое. Существуют, по крайней мере, три способа защиты от загрязнений:

- Защита процесса от окружающей среды;

- Защита окружающей среды от процесса;

- Одновременная защита процесса и окружающей среды друг от друга.

Эти способы, могут быть реализованы за счет, например перепадов давления между помещениями. Перепады давления между соседними помещениями разных классов чистоты должны быть 10-15 Па.

Если используются изоляторы, то перепад давления в изоляторе, должен быть более высоким по сравнению с обычными чистыми помещениями. При защите окружающей среды от процесса, где ведется работа с вредными веществами, давление должно быть ниже, чем в соседних помещениях. В случае необходимости защиты процесса и окружающей среды друг от друга, нужно предусмотреть чередование помещений с пониженными и повышенными давлениями воздуха.

При выше изложенных требованиях также следует проводить аттестацию (квалификацию) чистых помещений и текущий мониторинг, для подтверждения того, что чистые помещения соответствуют заданным требованиям.

Марина Титова

Менеджер Департамента Развития и Технической поддержки

Чистые помещение — проектирование и строительство, проекты «под ключ»

Источник