Нефтепродукты стандартный метод перегонки при пониженном давлении

| Автоматизированный аппарат для определения фракционного состава нефтепродуктов под вакуумом согласно ASTM D1160 . |

МОДЕЛЬ PETRODIST 300 СС

- Основные особенности

- Не требует использования вакуумной смазки (уплотнения Viton) и кипелок

- Датчик температуры жидкости из нержавеющей стали

- Колбонагреватель с встроенной магнитной мешалкой (более быстрый и равномерный разогрев высоковязких продуктов, уменьшение вспенивания продукта при дегазации и облегчение удаление со дна колбы остатков при промывке)

- Обогреваемый верх колбы с настраиваемой температурой

- Пневмоподъемник колбонагревателя с ограничителем высоты

- Полностью посеребренная вакуумная колонна (требование п.6.1.2 ASTM D1160)

- Термостатируемое отделение для приемного цилиндра (ИК обогрев)

- Удобная установка приемного цилиндра на подпружиненную подставку

- Высокоточная система измерения объема в приемном цилиндре

- Автоматическое определение температуры начала кипения

- Вакуумный двухступенчатый насос с производительностью выше рекомендованной ASTM D 1160 (130-162 вместо 85-130 л/мин)

- Автоматический прецизионный контроль и поддержание заданного значения вакуума в течении всего испытания

- Вакуумные линии из прозрачного вакуумного PTFE шланга

- Дополнительный аналоговый вакуумметр для дополнительной безопасности при сбросе вакуума

- Отдельный термостат для термостатирования охладителя дистиллята (Т задается при помощи ПО), диапазон рабочих температур от комн. до +150 °С

- Холодная ловушка с градуированным приемником находятся в поле зрения оператора

- Ввод параметров дистилляции, управление прибором и вывод результатов осуществляется с помощью промышленного планшетного ПК с цветным сенсорным экраном диагональю 15,6’’

- Встроенное русифицированное программное обеспечение на базе WINDOWS позволяет просто и легко управлять прибором и просматривать результаты

- Надежная система безопасности пользователя

- Результаты каждой дистилляции в табличном и графическом виде сохраняются в памяти прибора и в любой момент могут быть открыты для просмотра, передачи на внешний носитель или для отправки в LIMS

- Отображение температуры в холодной ловушке на основном экране ПО

- Отображение в реальном времени кривых основных параметров (Т нагревателя, Т жидкости, Т пара ACT, Т пара АЕТ, скорость дистилляции, давление)

- Возможно изменять параметры в процессе дистилляции

- Ручной режим работы

- Автоматическая настраиваемая программа промывки

- Для каждого продукта можно создать отдельный метод

- Автоматический расчет навески

- Пошаговый алгоритм вакуумирования прибора позволяет снизить риск вспенивания даже самых «капризных» проб практически до нуля, но если все же это произойдет – специальный отсекатель задержит продукт на подступах к колонне и даст время прервать испытание

- Время дегазации настраивается и сохраняется в методе

- Автоматический цикл промывки

- Автоматический расчет необходимой навески пробы

- Возможность имитации метода ASTM D 5236 – динамическое снижение вакуума до 0,1 Torr при определенной, заданной в ПО температуре жидкости в колбе

- Возможность отгонять воду из нефтепродуктов аналогично ASTM D2892 (обязательна комплектация термостатом, см. Опция №1)

- Дистилляция биодизельного топлива (обязательна комплектация термостатом, Опция №1)

- Автоматическое создание отчетов (до 5 температурных точек и до 20 объемных точек), построение кривой дистилляции

Процесс дистилляции протекает автоматически от начала до конца. Настраиваемая по желанию

пользователя система безопасности автоматически остановит испытание при возникновении одного из условий, перечисленных ниже:

- заданная AЭT (атмосферно эквивалентная температура) пара достигнута;

- максимальная температура жидкости в колбе превышена;

- отогнан необходимый объем дистиллята;

- зафиксирован крекинг;

- зафиксирован рост давления.

Объем дистиллята автоматически измеряется в термостатируемом приемном цилиндре. Общий выход дистиллята рассчитывается в процентах по отношению к навеске в колбе.

По дополнительному заказу может быть установлен коллектор фракций — модель PETRODIST 350 CC.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Объем колбы: | 500 мл |

Объем пробы: | 200 мл |

Рабочие температуры: | До 400° C |

Остаточное давление: | До 1 мм.рт.ст. |

Maксимальная температура паров: | до 600° C AET* |

Мощность: | 3500 Вт |

Температура в лаборатории: | 25° C |

Эл. питание: | 230 В / 50 Гц |

Размеры (Ш x В x Д) примерно: | 1,3 x 1,0 x 0,6 м |

* зависит от термической стабильности образца.

Опции по дополнительному заказу:

- Циркуляционный низкотемпературный термостат для проведения атмосферной дистилляции или для предварительной дегидратации пробы перед дистилляцией. Диапазон рабочих температур -20…+150 °С

- Защитный экран с дверцами из поликарбоната

- Погружной охладитель для вакуумной ловушки, до -40 °С

- Вакуумный датчик 1000-100 Torr

- Комплект для калибровки датчиков температуры

- ИБП

- Комплект запасных частей и расходных материалов на 2 года работы

Скачать в формате PDF

Источник

| Полуавтоматический аппарат для определения фракционного состава нефтепродуктов под вакуумом согласно ASTM D1160 |

Модель PETRODIST 300 S

Аппарат обеспечивает автоматическое определение точки начала кипения (IBP), автоматическое поддержание заданного в ПО уровня давления.

Остальные стадии до точки конца кипения (EBP) протекают в полуавтоматическом режиме:

- оператор управляет дегазацией, следит за объемом дистиллята в приемном цилиндре и управляет скоростью разгонки, регулируя параметры нагрева с ПО;

- отмечает точки отгона в ПО;

- по окончании дистилляции формирует протокол отчета и сохраняет его в базе данных.

Основные особенности

- Не требует использования вакуумной смазки (уплотнения Viton) и кипелок

- Датчик температуры жидкости из нержавеющей стали

- Колбонагреватель с встроенной магнитной мешалкой (более быстрый и равномерный разогрев высоковязких продуктов, уменьшение вспенивания продукта при дегазации и облегчение удаление со дна колбы остатков при промывке)

- Обогреваемый верх колбы с настраиваемой температурой

- Полностью посеребренная вакуумная колонна (требование п.6.1.2 ASTM D1160)

- Автоматическое определение температуры начала кипения

- Вакуумный двухступенчатый насос с производительностью выше рекомендованной ASTM D 1160 (130-162 вместо 85-130 л/мин)

- Вакуумные линии из прозрачного вакуумного PTFE шланга

- Дополнительный аналоговый вакуумметр для дополнительной безопасности при сбросе вакуума

- Отдельный термостат для термостатирования охладителя дистиллята (Т задается при помощи ПО), диапазон рабочих температур от комн. до +150 °С

- Холодная ловушка с градуированным приемником находятся в поле зрения оператора

- Ввод параметров дистилляции, управление прибором и вывод результатов осуществляется с помощью промышленного планшетного ПК с цветным сенсорным экраном диагональю 15,6’’

- Отображение в реальном времени кривых основных параметров (Т нагревателя, Т жидкости, Т пара ACT, Т пара АЕТ, давление)

- Отображение температуры в холодной ловушке на основном экране ПО

- Для каждого продукта можно создать отдельный метод

- Возможность отгонять воду из нефтепродуктов аналогично ASTM D2892 (обязательна комплектация термостатом, см. Опция №1)

- Дистилляция биодизельного топлива (обязательна комплектация термостатом, Опция №1)

Возможны следующие варианты окончания процесса дистилляции:

- достигнута заданная AЭT (атмосферно эквивалентная температура) пара;

- максимальная температура жидкости в колбе превышена;

- отогнан необходимый объем дистиллята;

- зафиксирован крекинг;

- зафиксирован рост давления.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Объем колбы | 500 мл |

Объем пробы | 200 мл |

Maксимальная температура паров | до 600° C AET* |

Остаточное давление | До 1 Torr |

Maксимальная температура жидкости в колбе | 4000С |

Мощность | 3500 Вт |

Эл. питание | 230 В / 50 Гц |

Размеры (Ш x В x Д) | 0.6 x 0.9 x 0.6 м |

* зависит от термической стабильности образца

Опции по дополнительному заказу:

- Циркуляционный низкотемпературный термостат для проведения атмосферной дистилляции или для предварительной дегидратации пробы перед дистилляцией. Диапазон рабочих температур -20…+150 °С

- Защитный экран с дверцами из поликарбоната

- Погружной охладитель для вакуумной ловушки, до -40 °С

- Комплект для калибровки датчиков температуры

- ИБП

- Комплект запасных частей и расходных материалов на 2 года работы

Скачать в формате PDF

Источник

Значение вакуумной перегонки состоит, прежде всего, в том, что снижение температуры кипения позволяет перегонять без разложения такие вещества, которые в условиях атмосферного давления разлагаются при температуре кипения. При вакуумной перегонке вещества в меньшей степени подвержены действию кислорода. Например, вещества, кипящие с разложением при 350 ºС и атмосферном давлении, можно перегнать без разложения приблизительно при 160-210 ºС и 10 мм рт.ст.

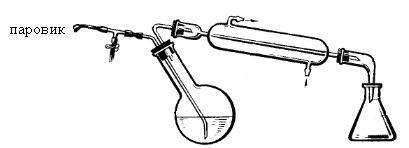

Установка для данной перегонки более сложная.

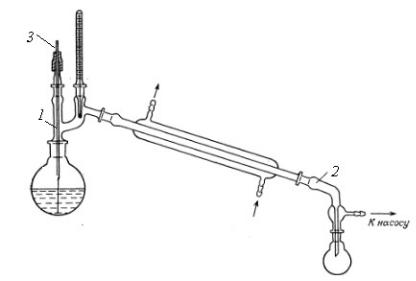

Рис. 41. Установка для вакуумной перегонки:

1 – насадка Кляйзена; 2 – аллонж; 3- капилляр

Перегонные колбы снабжают двугорлой насадкой Кляйзена (рис.41,1), одно горло которой предназначено для термометра, а другое для капилляра, через который пропускают воздух или инертный газ, когда система находится под вакуумом. Капилляр необходим, чтобы добиться равномерного кипения жидкости, без толчков и перебросов. Количество воздуха, поступающего в колбу через капилляр, можно регулировать при помощи зажима на куске шланга, насаженном на верхний конец капилляра.

Следует строго следить за тем, чтобы внутреннее пространство приборов, не предназначенных для работы при пониженном давлении, всегда было соединено с атмосферой.

При выборе холодильника руководствуются теми же соображениями, что и при перегонке при атмосферном давлении.

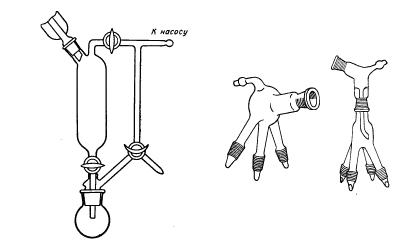

Для того чтобы в процессе вакуум–перегонки можно было отбирать отдельные фракции, используют разные модификации алонжей (рис. 42). Наиболее простые, так называемые «пауки», изображены на рис. 42, б.

Вместо «паука» используют также форштос Аншютца-Тиле (рис. 42, а), который позволяет сменить приёмники, не нарушая вакуума в приборе и не прерывая перегонки. Эта насадка применяется при перегонке больших по объему фракций.

.

Рис. 42. Насадки для фракционной сборки продукта: а – насадка Аншютца-Тиле; б – алонжи — типа «паук» -трехрожкой, четырехрожковый

Пониженное давление в приборах для перегонки создается ваку- ум–насосами различных конструкций. Простейшим из них является водоструйный насос.

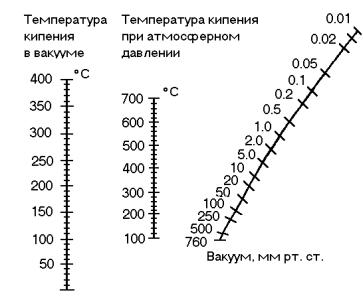

Для приблизительной оценки температуры кипения при пониженном давлении можно использовать следующее эмпирическое правило: при уменьшении внешнего давления вдвое, температура кипения понижается примерно на 15 ºС. Так, вещество с температурой кипения 200 ºС при давлении 760 мм рт. ст. при 380 мм рт. ст. будет кипеть около 185 ºС.

Рис. 43. Номограмма давление – температура кипения жидкости.

Чтобы составить представление о соответствии наблюдаемой температуры кипения перегоняемого при любом остаточном давлении вещества с литературными данными, можно использовать номограмму, представленную на рис. 43. Для этого надо наложить на рисунок короткую линейку так, чтобы она пересекла правую шкалу в точке, соответствующей наблюдаемому при перегонке давлению, а среднюю шкалу – в точке, соответствующей температуре кипения перегоняемой жидкости при атмосферном давлении. Тогда точка пересечения этой линейки с левой шкалой будет примерно соответствовать температуре кипения жидкости при достигнутом в приборе вакууме.

При работе в вакууме можно использовать только круглодонные колбы.

При перегонке при пониженном давлении следует использовать защитные очки или защитную маску.

На стадии выделения продукта или на промежуточном этапе работы, часто возникает необходимость в удалении растворителя из реакционной массы или растворителя, использованного в процессе экстракции. Для этого можно воспользоваться простой перегонкой, или отгонкой в вакууме при помощи роторного испарителя.

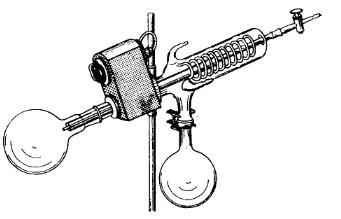

Рис. 44. Ротационный испаритель для отгонки растворителя

Один из наиболее популярных приборов такого типа изображен на рис. 44. Подключение испарителя к вакууму позволяют легко удалить «летучие» растворители с температурой кипения до 100 ºС при температуре бани до 50-60 ºС. Прежде чем, приступить к работе на

роторном испарителе студент должен получить инструктаж преподавателя.

4.2.3 Перегонка с водяным паром

Перегонка с водяным паром является одним из распространенных методов разделения и очистки органических веществ. Этот метод широко используется не только в лаборатории, но и в промышленности. Перегонку с водяным паром применяют в тех случаях, когда по ка- ким-либо причинам неприменимы другие способы очистки веществ:

1)для разделения смесей веществ, из которых только одно летуче

сводяным паром;

2)для очистки веществ от смолистых примесей;

3)если она приводит к более полному разделению летучих веществ, в отличие от перегонки при пониженном давлении.

Метод основан на том, что высококипящее вещество, обладающее летучестью, переносится с паром и вместе с ним конденсируется в холодильнике. Собранный в приемнике дистиллят в виде двух слоев несмешивающихся жидкостей разделяют затем в делительной воронке.

Однако этот вид перегонки можно применять для очистки и разделения только тех жидкостей, которые совсем или почти совсем не смешиваются с водой и не взаимодействуют с ней химически.

Давления паров несмешивающихся веществ независимы друг от друга, в противоположность тому, что наблюдается для растворимых друг в друге веществ. Общее давление насыщенного пара р в момент

кипения, равное внешнему атмосферному давлению, является суммой парциальных давлений паров обоих компонентов рА и рВ

р = рА + рВ

Таким образом, температура кипения гетерогенной смеси ниже температуры кипения отдельно взятых компонентов при нормальном давлении, т.е. при температуре, соответствующей их парциальным давлениям рА и рВ. Состав пара, а, следовательно, и дистиллята находят из следующего выражения:

nA/nB = pA/pB

где nA и nB — число молей вещества и воды соответственно. Вводя в уравнение массы m, находят:

mA/mB = MApA/18pB

где М — молекулярный вес вещества А.

При перегонке с паром смесь воды и высококипящего вещества закипает при температуре ниже точки кипения воды. Это позволяет очищать высококипящие вещества, чувствительные к нагреванию, не выдерживающие обычной перегонки.

Часто этот метод используют при выделении органических веществ из природных объектов, преимущественно тех, которые входят в состав эфирных масел.

Для того чтобы установить, летуче ли вещество с водяным паром, небольшое его количество надо нагреть в пробирке с 2мл. воды. Над этой пробиркой держат дно второй пробирки, в которую положен лед. Если конденсирующиеся на холодном дне второй пробирки капли мутные, то вещество летуче с водяным паром.

Вместо водяного пара можно применять и пары других веществ, обладающих следующими свойствами: малой взаимной растворимостью с выделяемым веществом, упругостью паров, близкой к парам воды, и низкой молекулярной массой.

Источник

Перегонка под вакуумом применяется с целью снижения температуры кипения веществ. Это бывает необходимо в тех случаях, когда соединения разлагаются в процессе их перегонки при атмосферном давлении или их температура кипения выше 200°С. Фракционная перегонка при пониженном давлении нередко позволяет добиться лучшей очистки. Объясняется это тем, что снижение температуры кипения с понижением давления у веществ из различных классов, например у кислот и эфиров, спиртов и углеводородов, происходит не строго пропорционально. Поэтому в вакууме разница в температурах кипения компонентов разделяемой смеси может оказаться даже большей, чем при атмосферном давлении. Фракционная вакуум-перегонка может оказаться полезной также при разделении некоторых азеотропных смесей.

Рис. 76. Номограмма дли определения температуры кипения веществ при пониженном давлении.

При обычном давлении этиловый спирт, как известно, дает с водой нераздельнокипящую смесь с содержанием воды 4,4% (масс.)При понижении давления до 10 кПа (75 мм рт. ст.) азеотропная смесь не образуется и спирт в принципе может быть отогнан от воды. С другой стороны, вакуум-перегонка — более длительный процесс и связана с большим количеством экспериментальных трудностей, поэтому если вещество хорошо отгоняется при атмосферном давлении, не следует стремиться перегонять его под вакуумом. При отсутствии литературных данных температуру кипения вещества в вакууме находят с помощью номограммы (рис. 76) на продолжении прямой линии, соединяющей температуру кипения этого вещества при атмосферном давлении и значение остаточного давления.

Для ориентировочных расчетов можно пользоваться также эмпирическим правилом: при снижении давления в два раза температура кипения веществ уменьшается примерно на 15 °С.

В принципе как простая, так и фракционная перегонка под вакуумом проводится аналогично перегонке при атмосферном давлении, однако имеются и существенные отличия, на которые следует обратить особое внимание.

1. Установки для перегонки пол вакуумом (рис. 77) собираются герметично, лучше всего на шлифах с использованием вакуумной смазки. Перед сборкой установки все стеклянные части должны быть тщательно осмотрены. В случае обнаружения дефектов, например мельчайших трещин, использовать деталь для работы под вакуумом нельзя. Следует также обращать внимание на чистоту шлифов. Даже небольшая песчинка на шлифе может вызвать его поломку, что при наличии разряжения и системе нередко приводит к взрыву.

2. Во всех случаях работать с вакуумными установками можно только в защитных очках или маске.

Рис. 77. Прибор для перегонки под вакуумом: 1 — перегонная колба; 2—насадка Кляйзена; 3 —капилляр; 4 — зажим для регулирования подсоса воздуха и капилляр; 5 — отрезок резинового шланга; 6 —отвод к ловушке вакуумной системы; 7 — алонж; 8 — приемный сосуд.

После подключения вакуума нельзя вносить какие-либо изменения в установку—подвинчивать зажимы лапок, поднимать или опускать установку и т. д.

3. Как перегонная колба, так и приемный сосуд обязательно должны быть круглодонными. Применение плоскодонных колб в вакуумных установках запрещается.

4. С целью обеспечения равномерного кипения при перегонке под вакуумом используют не «кипел ки», а капилляр, через который под слой перегоняемой жидкости засасывается воздух или инертный газ. Капилляр вытягивают из стеклянной, лучше толстостенной, трубки. Конец его должен быть как можно более тонким. Широкий капилляр, во-первых, вызывает слишком бурное кипение, приводящее к брызгоуносу, а во-вторых, не позволяет достигнуть высокого вакуума. Для проверки пригодности капилляра оттянутый конец погружают в пробирку с какой-нибудь подвижной жидкостью, например эфиром, и сильно дуют в трубку. Через слой эфира при этом должны проскакивать очень мелкие пузырьки. Капилляр вводят либо через насадку Кляйзена, либо через второе горло колбы так, чтобы он почти доходил до дна, но не касался его. На верхний конец капиллярной трубки надевают отрезок резинового шланга, просовывают в него тонкую проволочку и зажимают винтовым зажимом. С помощью зажима можно регулировать подачу воздуха в капилляр, увеличивая

или уменьшая тем самым интенсивность кипения.

5. При сборке вакуумных установок следует обращать внимание на диаметр отводных трубок, которые не должны быть слишком узкими. Установлено, что если диаметр перегонной колбы превышает диаметр отводной трубки более чем в десять раз, уже при средней скорости перегонки сопротивление движению паров оказывается выше допустимого.

Давление внутри перегонной колбы при этом оказывается на несколько миллиметров ртутного столба выше, чем давление по манометру.

Узкая отводная трубка или другие сужения на пути паров перегоняемого вещества нередко являются, таким образом, причиной того, что наблюдаемая температура кипения вещества оказывается выше ожидаемой. Из сказанного следует, что если желательно создать внутри перегонного сосуда давление менее 1 — 1,3 кПа (8—10 мм рт. ст.), внутренний диаметр отводной трубки для колб среднего размера (0,5— 1 л) должен быть не менее 10—12 мм, для небольших колб (50—100 мл)—не менее 5 мм.

6. Если в случае перегонки при атмосферном давлении смена приемников для отбора различных фракций конденсата не представляет каких-либо затруднений, при вакуум-перегонке такую необходимость следует предусмотреть заранее.

При необходимости отбора 3—4 фракции используют так называемые «пауки» (рис. 78). Направить конденсат в тот или другой приемник можно осторожным поворотом «паука» вокруг осн.

7. При использовании установки, изображенной на рис. 77, конец шланга вакуумной системы надевают на отводную трубку алонжа. Однако при длительной перегонке, особенно если температура кипения жидкости невысока, часть конденсата испаряется и беспрепятственно уносится в вакуумную систему. Указанного недостатка полностью лишены приборы, собранные по тому же принципу, что и изображенные на рис. 70 (обязательно использовать круглодонные колбы, капилляр), поскольку отвод к насосу в них подсоединяется к верхнему отверстию холодильника. Это обстоятельство делает их особенно удобными для простой вакуум-перегонки.

После сборки установки ее обязательно проверяют на герметичность, для чего включают вакуум и следят за показаниями манометра. Хорошо собранная установка после отсоединения насоса держит вакуум по крайней мере несколько минут.

Рис. 78. «Паук» для cбopa 3-х франции конденсата при вакуум-перегонке.

Рис. 79. Ротационный испаритель ИР-1М: 1 —вращающаяся колба с исходным раствором: 2— привод; 3— приемный сосуд; 4-трубка, через которую испарительная колба наполняется исходным раствором; 5 — отвод для соединения испарителя с атмосферой; в — переход,пик с краном для подключения испарителя к вакуумной системе; 7 — жидкостная баня; 8 — блок управления, обеспечивающий автоматическое поддержание температурного режима и бане; 9 — рукоятка подъемного механизма для извлечения колбы из бани; 10 — зажим для поддержания приемной колбы.

Если установка пригодна для работы, в нее помещают перегоняемое вещество, подключают вакуум, регулируют ток газа через капилляр так, чтобы он давал струйку очень маленьких пузырьков, и только после этого начинают постепенное повышение температуры обогревающей бани. Поступать наоборот, т. е. вначале нагреть содержимое перегонной колбы, а затем создать разрежение в приборе, нельзя — это может привести к бурному вскипанию жидкости и перебросу ее в приемник.

Перегонку заканчивают в следующей последовательности: вначале отключают обогрев перегонной колбы, затем осторожно впускают в систему воздух, соединяя ее с атмосферой при помощи специального крана (см. рис. 21), отключают вакуум-насос, и после охлаждения установки разбирают ее, начиная с отсоединения приемной колбы с перегнанной жидкостью.

Очень удобны для простой вакуум-перегонки ротационные испарители (рис. 79). Их преимущества ярче всего проявляются при необходимости удаления растворителей из концентрированных растворов, при перегонке пенящихся жидкостей, которые обычно доставляют экспериментаторам особенно много хлопот. Для правильной работы испарителя раствор нагревают не до кипения. Интенсивное испарение достигается благодаря увеличению поверхности жидкости за счет непрерывного вращения перегонной колбы. Ротационный испаритель должен быть обязательной принадлежностью лабораторий, в которых часто занимаются перегонкой, ибо он позволяет сэкономить много труда и времени.

К оглавлению

см. также

- Простая перегонка

- Перегонка с водяным паром

- Фракционная перегонка

- Перегонка при пониженном давлении (в вакууме)

Источник