Выпаривание при пониженном давлении

Выпариванием называется концентрирование растворов твердых нелетучих или малолетучих веществ путем испарения летучего растворителя и отвода образовавшихся паров.

Процесс выпаривания используют в сахарной, кондитерской, молочной, консервной и других отраслях пищевой промышленности для повышения концентрации разбавленных растворов (сахарных и овощных соков, молока и др.).

В пищевой промышленности выпаривают, как правило, водные растворы при кипении раствора при пониженном давлении (в вакууме) для лучшего сохранности термолабильных веществ.

В отличие от испарения, которое происходит с поверхности раствора при любых температурах ниже температуры кипения, при выпаривании удаляют растворитель из всего объема раствора при его температуре кипения.

Обычно в качестве греющего теплоносителя при выпаривании используют водяной пар, который называют греющим, или первичным. Пар, образующийся при выпаривании кипящего раствора, называется вторичным.

Теплота, необходимая для выпаривания раствора, обычно подводится через стенку, отделяющую теплоноситель or раствора.

Процессы выпаривания проводят под вакуумом, при повышенном и атмосферном давлениях. Выбор давления связан со свойствами выпариваемого раствора и возможностью использования теплоты вторичного пара.

Выпаривание под вакуумом имеет определенные преимущества перед выпариванием при атмосферном давлении. В аппарате создается вакуум путем конденсации вторичного пара в конденсаторе и отсасывания из него неконденсирующихся газов с помощью вакуум-насоса.

Выпаривание под вакуумом позволяет снизить температуру кипения пищевого раствора, что важно в случае концентрирования растворов веществ, склонных к разложению при повышенных температурах. Применение вакуума позволяет увеличить движущую силу теплопередачи, а следовательно, уменьшить площадь поверхности выпарных аппаратов. В случае одинаковой полезной разности температур при выпаривании под вакуумом можно использовать греющий теплоноситель более низких рабочих параметров (температура и давление). Применение вакуума дает возможность использовать в качестве греющего теплоносителя, кроме первичного пара, вторичный пар самой выпарной установки, что снижает расход первичного греющего пара.

При выпаривании под атмосферным давлением образующийся вторичный пар сбрасывается в атмосферу. Такой способ выпаривания является наиболее простым, но наименее экономичным.

При выпаривании под повышенным давлением вторичный пар может быть использован как нагревающий агент в подогревателях и т. п. При выпаривании под давлением выше атмосферного также можно использовать вторичный пар, как для выпаривания, так и для других нужд.

Вторичный пар, отбираемый на сторону, называют экстрапаром. Отбор экстрапара при выпаривании под избыточным давлением позволяет лучше использовать теплоту, чем при выпаривании под вакуумом. Однако выпаривание под избыточным давлением сопряжено с повышением температуры кипения раствора. Поэтому данный способ применяется лишь для выпаривания термически стойких веществ. Кроме того, для выпаривания под давлением необходимы греющие теплоносители с более высокой температурой.

Выпаривание под атмосферным давлением, а иногда и выпаривание под вакуумом проводят в однокорпусных выпарных аппаратах. Однако наиболее распространены многокорпусные выпарные установки, состоящие из нескольких выпарных аппаратов, или корпусов, в который вторичный пар каждого предыдущего корпуса направляется в качестве греющего в последующий корпус. При этом давление в последовательно соединенных (по ходу выпариваемого раствора) корпусах снижается таким образом, чтобы обеспечить разность температур между вторичным паром из предыдущего корпуса и раствором, кипящим в данном корпусе, т. е. создать необходимую движущую силу процесса выпаривания. В этих установках первичным паром обогревается только первый корпус. Следовательно, в многокорпусных выпарных установках достигается значительная экономия пара по сравнению с однокорпусными установками той же производительности.

В пищевой промышленности применяются в основном непрерывнодействующие выпарные установки.

Температурные потери и температура кипения растворов. В выпарном аппарате возникают температурные потери DS, общая величина которых складывается из температурной депрессии Dt, гидростатической депрессии Dгст и гидравлической депрессий Dгидр.

, (1)

где Dt – температурная депрессия, °С; Dгст – гидростатическая депрессия, °С; Dгидр – гидравлическая депрессия, °С.

Температурная депрессия Dt равна разности между температурой кипения раствора и температурой кипения чистого растворителя при одинаковом давлении. Известно, что при одной и той же температуре Т давление паров над чистым растворителем р больше, чем давление паров над раствором рр, и соответственно при одном и том же давлении температура кипения чистого растворителя ниже температуры кипения раствора.

Гидростатическая депрессия Dгст обусловлена тем, что вследствие гидростатического давления столба жидкости в кипятильных трубах температура кипения нижерасположенных слоев жидкости будет больше, чем температура кипения вышерасположенных.

Таким образом, гидростатической депрессией называется эффект изменения температуры кипения раствора по высоте кипятильных трубок, обусловленный тем, что нижняя часть высоты кипятильных труб выпарного аппарата заполнена жидкостью, над которой находится парожидкостная эмульсия; содержание пара в которой резко возрастает по направлению к верхней кромке труб.

Гидростатическая депрессия Dгст наиболее значительна в выпарных аппаратах, работающих под вакуумом.

Гидравлическая депрессия Dгидр обусловлена гидравлическими сопротивлениями (трения и местными сопротивлениями), которые преодолевает вторичный пар при его движении через сепарационные устройства и паропроводы. Вызванное этим уменьшение давления вторичного пара приводит к некоторому снижению его температуры насыщения.

Дата добавления: 2015-06-24; просмотров: 2932; Опубликованный материал нарушает авторские права? | Защита персональных данных | ЗАКАЗАТЬ РАБОТУ

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: На стипендию можно купить что-нибудь, но не больше… 8960 — | 7228 — или читать все…

Читайте также:

Источник

При работе как с водными, так и неводными растворами нередко возникает необходимость в выделении растворенного вещества или повышении его концентрации в растворе. Например, концентрирование растворов для кристаллизации как правило, — обязательная операция, так как для растворения вещества всегда используется большее количество растворителя, чем это необходимо для приготовления насыщенного раствора.

Выпаривание и перегонка основаны на одном и том же принципе — разделении веществ вследствие их различной летучести. Однако эти операции различаются по технике проведения. Основная цель перегонки — получение дистиллята, а выпаривания — выделение нелетучего остатка или повышение концентрации раствора. Обычная перегонная аппаратура неудобна для выпаривания в тех случаях, когда необходимо количественно выделить твердый остаток, и мало пригодна для отгонки воды при низких температурах, особенно от веществ, которые при этом пенятся.

Выпаривание и концентрирование растворов можно проводить при комнатной, повышенной температуре или при температуре кипения растворителя как при атмосферном, так и при пониженном давлении. Скорость испарения жидкости зависит не только от температуры и давления, но и от площади поверхности испарения, интенсивности перемешивания и скорости газа, омывающего поверхность испаряющейся жидкости.

При выпаривании и концентрировании растворитель может либо улетучиваться, либо улавливаться.

Выпаривание в открытых сосудах

Наиболее упрощенный способ упаривания — это упаривание при кипячении, которое проводят в открытых сосудах. Этот способ обычно применяют при работе с водными растворами неорганических веществ. Во избежание перегрева жидкости и внезапного ее вскипания в сосуд для выпаривания помещают «кипелки». Если из раствора в процессе упаривания начинает выделяться твердое вещество, то «кипелки» перестают действовать. Перегрев жидкости в этом случае можно предотвратить, пропуская через жидкость ток газа или перемешивая ее.

В качестве сосудов для выпаривания используют плоские стеклянные или кварцевые, фарфоровые или платиновые чашки, вместимость которых зависит от количества выпариваемого раствора. При концентрировании малых объемов раствора могут быть применены фарфоровые или платиновые тигли. Реже используют стеклянные, фарфоровые или кварцевые стаканы.

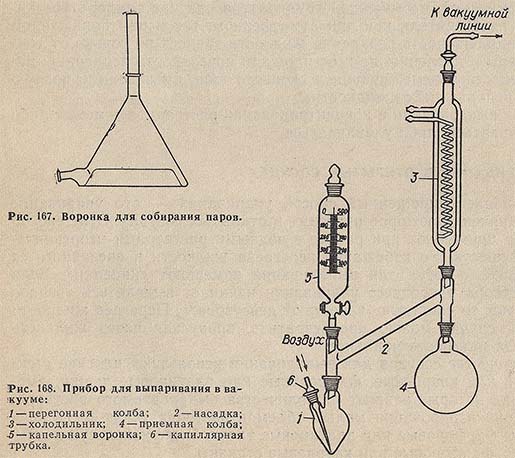

При выпаривании в чашках или стаканах на водяной бане следует предохранить раствор от попадания загрязнений из воздуха. Для этой цели используют предохранительную воронку для собирания паров типа ВСП (рис. 167). Воронку укрепляют над чашкой. Пары жидкости попадают в воронку и частично выходят через ее отвод, частично конденсируются на стенках. Образующаяся жидкость стекает в желобок, а из него по резиновой трубке — в приемник для конденсата. В качестве предохранительной воронки можно применять также обычную воронку, диаметр которой несколько больше чашки для выпаривания. Воронку с коротко отрезанной трубкой укрепляют над чашкой в несколько наклонном положении; при этом конденсат стекает с опущенного края.

Ускорить процесс выпаривания и одновременно защитить раствор от загрязнения можно с помощью воронки, приспособленной для отсасывания воздуха водоструйным насосом с поверхности испаряемой жидкости.

При выпаривании водных растворов твердых веществ часто наблюдается явление ползучести. Вещество «ползет» по стенкам сосуда, в котором испаряется растворитель, и даже выходит за края сосуда. Нежелательная ползучесть — следствие неравномерного обогревания раствора, когда верхняя часть чашки (стакана) почти не нагревается. Для предотвращения ползучести рекомендуется пользоваться приспособлением из двух фарфоровых чашек, внутренняя из которых несколько меньше внешней и более плоская. Выпариваемый раствор наливают во внутреннюю чашку, а наружную подогревают. При этом края внутренней чашки нагреваются быстрее, чем дно, и сначала начинает просыхать верхняя кромка выпавшей корочки кристаллов, а затем нижняя, что препятствует ползучести вещества.

Выпаривание в закрытых сосудах

Если выпариваемый раствор можно нагревать до кипения при обычном давлении, то пользуются установкой, применяемой для обычной перегонки. Если нагревание до температуры кипения нежелательно, то упаривание проводят с отсасыванием паров в токе сухого газа при температуре несколько ниже температуры кипения. Когда нагревание до относительно высокой температуры может привести к разложению растворимого вещества, выпаривание проводят при уменьшенном давлении.

В вакууме выпаривание протекает при относительно более низкой температуре, скорость выпаривания выше и исключается опасность загрязнения вещества пылью и влагой из воздуха.

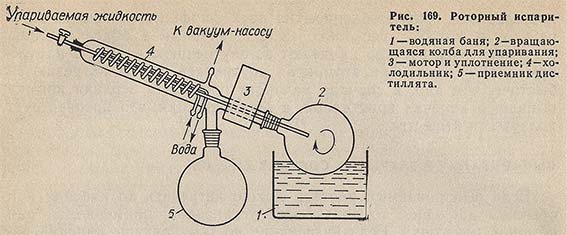

Для выпаривания в вакууме, особенно пенящихся жидкостей, удобен прибор (рис. 168), который можно легко собрать из деталей приборов для вакуумной перегонки. Прибор позволяет в мягких условиях получать сухие остатки из различных элюатов. Прибор присоединяют к источнику вакуума и при достижении заданного разрежения непрерывно прибавляют в обогреваемую колбу 1 испаряемую жидкость. Пары растворителя проходят по наклонной насадке 2, конденсируются во внутренней полости холодильника 3, и конденсат стекает в приемную колбу 4. Кран позволяет регулировать скорость отсоса. Воздух (азот) в систему поступает через капиллярную трубку 6. Испаряемая жидкость непрерывно подается из капельной воронки 5.

Перегонную колбу при упаривании сильно пенящихся жидкостей полезно всю погрузить в нагревательную баню. Если позволяют условия эксперимента, то пенообразование можно предотвратить прибавлением нескольких капель октилового или децилового спирта.

Вакуумные испарители

Для выпаривания растворов в вакууме большое распространение получили приборы, работающие по принципу пленочного испарения на стенках непрерывно вращающейся колбы с испаряемым раствором.

Подобные роторные вакуум-испарители предназначаются для концентрирования растворов в вакууме, упаривания растворов термолабильных и пенящихся веществ, получения чистых растворителей, высушивания сыпучих веществ и для других работ. Один из таких роторных испарителей схематически изображен на рис. 169. Испаряемый раствор по узкой внутренней трубке попадает в колбу 2, нагреваемую на водяной бане 1 и вращающуюся с частотой 20-140 об/мин. Вращение осуществляется при помощи механизма 3, находящегося в кожухе. Соединительные трубки, одна из которых вращается на конусном шлифе относительно неподвижной другой трубки, выполнены из тефлона. Пары растворителя конденсируются в холодильнике 4. Баню нагревают с помощью нагревателя с электрообогревом; температура жидкого теплоносителя (воды, масла) поддерживается автоматически. Конденсат через спиральный холодильник, охлаждаемый водой или рассолом, собирается в приемник. Испарительная вращающаяся колба заполняется через питательный кран периодически или непрерывно.

Выпускаются два типа лабораторных ротационных испарителей: ИР-1М и ИР-10. Настольный аппарат ИР-1М состоит из привода, испарителя, бани, блока управления, станины и держателя. Вместимость испарительной колбы может быть от 50 до 1000 мл. Частота вращения испарительной колбы 20-140 об/мин. Остаточное давление не превышает 3,99 кПа (30 мм рт. ст.). Баня водяная или масляная с электронагревателем. Температура бани регулируется в пределах 15-100°С.

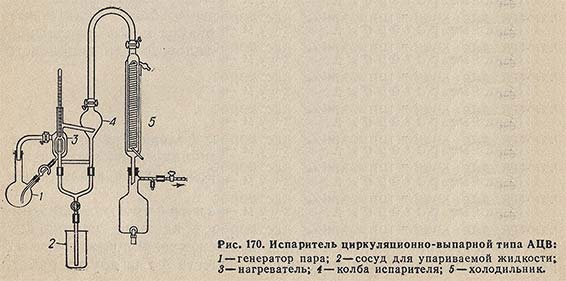

Если необходимо быстро отгонять или испарять большие объемы растворителя, в лабораториях часто применяют циркуляционный вакуумный испаритель типа АЦВ производительностью 1, 5, 10 и 20 л/ч. Принцип действия испарителя (рис. 170) основан на непрерывной циркуляции. Жидкость, предназначенная для упаривания, подается в оба колена испарителя. В трубках теплообменника 3, через который пропускают из ультратермостата горячую воду или водяной пар из генератора 1, испаряемая жидкость поступает в сосуд 4, где она растекается по стенке. Часть воды испаряется и конденсируется затем в холодильнике 5, а упаренный раствор стекает во второе колено. После упаривания до минимального объема водоструйный насос отключают и концентрированный раствор сливают через нижний кран.

Кроме аппарата АЦВ отечественная промышленность выпускает испаритель циркуляционный ИЦ и аппарат экстракционно-упарной АУЭЛ производительностью 2 и 3 л/ч. Преимущество этих аппаратов заключается в том, что все узлы и детали, соприкасающиеся с рабочими растворами, выполнены из стекла и соединены между собой на конусных и сферических шлифах. Это дает возможность работать с агрессивными жидкостями, а также концентрировать нестойкие и пенящиеся жидкости.

Источник

Выпариванием называется процесс концентрирования растворов твердых веществ, при температуре кипения путём частичного удаления растворителя в парообразном состоянии. В подавляющем большинстве случаев выпариванию подвергают водные растворы и удаленный растворитель представляет собой водный пар, носящий название вторичного пара.

Концентрирование растворов методом выпаривания – один из наиболее распространенных для жидких систем, однако он чрезвычайно энергоёмок и требует для аппаратурного оформления высоколегированных сталей и других металлов (Ni, Cr и т.д.). При выпаривании из раствора сначала удаляют растворитель до той степени, чтобы не выпадал осадок, затем кристаллизацией (если необходимо) выделяют чистое твёрдое вещество. Греющим реагентом в аппаратах является водяной пар, энергия которого и расходуется на выпаривание.

Пусть у нас имеется раствор с начальной концентрацией ан. При выпаривании его концентрация повышается до ак, а масса уменьшается с Sн до Sк (растворитель улетучивается). Так как растворенное вещество практически нелетучее, то разность Sн–Sк = W, где W – количество испаренной воды. Из условия постоянства количества растворенного вещества в исходном и концентрированном растворах следует:

анSн = акSк или учитывая, что Sк = Sн–W

анSн = ак(Sн–W) =акSн–акW

Отсюда, количество воды (W), которое необходимо выпарить для увеличения концентрации от ан до ак равно

W = Sн(1–ан/ак)

Из формулы следует, что одинаковой степени концентрирования соответствует одинаковое количество испаренной воды независимо ан.

Выпаривание проводят при атмосферном давлении, повышенном и пониженном давлении. При выпаривании под атмосферном давлении образуется вторичный пар, который либо выпускают в атмосферу, либо регенерируют его тепло. При выпаривании в вакууме появляется возможность снизить температуру кипения, что важно для легко разлетающихся веществ. При выпаривании под повышенным давлением вторичный пар может быть использован вторично при многокамерной выпарке. Эта система очень экономична.

Выпарные аппараты состоят из двух частей:

1. кипятильник (греющая камера)

2. сепаратор (пространство, в котором вторичный пар отделяется от раствора)

Раствор должен все время циркулировать через кипятильник, чтобы испарение было равноме6рно по объему. В промышленности применяют аппараты с естественной и принудительной циркуляцией.

Естественная циркуляция осуществляется по принципу теплового насоса. Переток раствора осуществляется за счет различной плотности в коленах «насоса» (образующиеся пузырьки понижают плотность раствора). Для естественной циркуляции необходимо:

1. Достаточная высота раствора в циркуляционной трубе (движущая сила процесса gH(ρт –ρп-ж)).

2. Достаточно интенсивное парообразование в кипятильной трубе.

Сами аппараты для выпаривания можно представить следующим образом:

Наиболее выгодны многоступенчатые выпарные аппараты, так как они значительно экономят энергию.

Сушка

Сушкой называется процесс удаления влаги из твердых материалов с использованием тепловой энергии. Вследствие большой величины удельной теплоты парообразования воды высушивание является дорогим процессом. Поэтому перед сушкой из материала вначале удаляют влагу фильтрованием или центрифугированием.

Методы сушки, используемые в промышленности, различаются способами подвода тепла к материалу и различают следующие методы:

1. конвективная сушка – сушка при непосредственном контакте с нагретыми газами.

2. контактная сушка – сушка в вакууме с передачей тепла от теплоносителя через стенку.

3. терморадиационная сушка – сушка тонколистовых материалов с использование инфракрасного излучения.

4. высокочастотная сушка – сушка толстолистовых материалов ТВЧ (для диэлектриков).

5. сублимационная сушка – для плазмы крови и подобных препаратов. Испарение влаги из замороженных материалов в вакууме.

А теперь рассмотрим основные теоретические положения сушки материалов.

Влагосодержащие материалы χ (хи) – масса влаги (а), содержащаяся в материале и отнесённая к массе сухого материала

Влагосодержание воздуха χ (хи) – масса пара в 1 м3 влажного воздуха (Сп) отнесённая к массе сухого воздуха в 1 м3 влажного воздуха (Св)

с другой стороны:

где у – мольная концентрация пара в воздухе, а Мп и Мв – мольные массы пара и воздуха.

или

где Pп – парциальное давление пара в воздухе, P – общее давление

В насыщенном паром воздухе

π – упругость насыщенного пара.

Рассматриваем сушилку непрерывного действия.

Количество влаги испарившейся из материала равно

W1 = Gм(χн– χк)

Эта влага перейдёт в воздух, и его влагосоединение повысится и составит:

W2 = Gв(χк– χн)

Тогда материальный баланс (W1 = W2) можно записать следующим образом

Gм(χн– χк) = Gв(χк– χн)

Количество тепла, которое потребуется на испарение W кг влаги будет равно.

Q1 = Wrt = Gм(χн– χк)rt

где rt – теплота парообразования при t°С. Это тепло берется от теплого воздуха

Q 2 = GвСp вл(t н – t к)

где Сp вл – теплоемкость влажного воздуха. Тогда при Q1 = Q2

Gм(χн– χк) = GвСp вл(t н – t к)

Из этого уравнения определяют количество газа (воздуха) необходимого для осушки G кг материала.

Источник