Сосуды и аппараты повышенного давления

КОНСТРУКТИВНОЕ ИСПОЛНЕНИЕ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ

Конструкции сосудов высокого давления определяются требованиями технологических процессов, эксплуатационными параметрами, техническими возможностями предприятий- изготовителей, условиями транспортировки, монтажа и эксплуатации. В общем случае конструкция сосудов высокого давления зависит от следующих параметров:

Рабочего и расчетного давления; рабочей и расчетной температуры; минимальной (отрицательной) температуры стенки;

Характеристики рабочей среды (взрывопо – жароопасной, коррозионной и др.);

Геометрической формы и размеров (диаметра, длины, высоты);

Географических и климатических условий эксплуатации;

В зависимости от назначения, характера протекающего химического или тепломассо – обменного процесса, наличия внутренних устройств сосуды высокого давления имеют разнообразную форму (рис. 8.1.6). Корпуса сосудов изготовляют в виде цилиндрических, конических или сферических оболочек, соединенных с плоскими или выпуклыми днищами и крышками сварными швами или с помощью механических крепежных устройств.

Типы сосудов высокого давления. В зависимости от конструкции и технологии изготовления сосуды высокого давления делятся на два основных типа:

Цельнокованые; кованосварные; штампосвар – ные; вальцованосварные;

С многослойной стенкой – с концентрическим расположением относительно тонких слоев (до 6 мм), с концентрическим расположением относительно толстых слоев (25. 60 мм), рулонированные, витые из профильной ленты.

Сосуды высокою давления с однослойной (монолитной) стенкой обладают высокой надежностью, работоспособностью при значительных циклических нагрузках по давлению и температуре как при внутреннем, так и при наружном обогреве. К недостаткам сосудов с монолитной стенкой относятся: высокая металлоемкость; сложность сварки и термообработки крупногабаритных деталей из-за больших толщин стенок;

Возможность хрупкого разрушения вследствие быстрого развития трещины на всю толщину стенки.

Рис. 8.1.6. Формы корпусов сосудов высокого давления:

/ – плоская крышка; 2 – фланец; 3 – цилиндрическая обечайка, 4 – плоское днище; 5 – выпуклое эллиптическое днище; 6 – выпуклая крышка; 7- конический переход; 8 – горловина; 9 – выпуклое днище с центральным отверстием; 10 – выпуклое полусферическое днище

Потребность химической и нефтехимической промышленности в крупногабаритных толстостенных и более экономичных сосудах высокого давления привела к созданию многослойных конструкций их корпусов.

Многослойные сосуды имеют диаметр до 3,6 м, длину более 40 м. Их размеры ограничиваются только условиями транспортировки и монтажа.

Многослойные сосуды высокого давления более экономичны ввиду меньших потерь металла при изготовлении и меньшей трудоемкости. Кроме того, во многих случаях отпадает необходимость в проведении трудоемкой и дорогостоящей термообработки сварных швов, соединяющих обечайки между собой и с концевыми элементами. Существенным преимуществом многослойных сосудов является их большая безопасность. Наличие контрольных отверстий, проходящих в многослойной стенке до центральной обечайки, позволяет своевременно обнаружить утечки рабочей среды и остановить сосуд для ремонта. Дефекты или трещины локализуются в одном слое и не развиваются на всю толщину стенки. Кроме того, при такой конструкции сравнительно просто можно обеспечить коррозионную защиту внутренней поверхности корпуса благодаря установке центральной обечайки из коррозионно-стойкой стали.

К недостаткам многослойных сосудов высокого давления относятся: большое количество массивных кольцевых швов, в которых из – за сочетания различных конструкционных и сварочных материалов возможно появление дефектов; наличие зазоров между слоями, а следовательно, пониженная теплопроводность стенки, которая обусловливает некоторые ограничения по числу циклов нагружения давлением и температурой, по скорости нагрева и охлаждения, по возможности работы с наружным обогревом.

Цельнокованые сосуды высокого давления Имеют монолитный корпус, изготовленный из одной поковки, что определяет их относительно небольшие размеры (внутренний диаметр 0,6. 1,2 м, длину до 18 м).

Их чаще всего применяют при давлении более 32 МПа и высокой температуре, особенно при наружном обогреве корпуса.

Кованосварные сосуды высокого давления Имеют корпус из нескольких механически обработанных кованых частей (обечаек, днищ, фланцев, горловин), скрепленных между собой кольцевыми сварными швами. Применение нескольких поковок для изготовления одного корпуса значительно расширяет возможности изготовления кованосварных сосудов по сравнению с цельноковаными.

Штампосварные и вальцован осварные сосуды высокого давления имеют корпус, выполненный из нескольких штампованных йли вальцованных обечаек (или полуобечаек), соединенных между собой продольными и кольцевыми сварными швами, и концевые детали (днища, фланцы и горловины), изготовленные отдельно из поковок или штамповок. Такие сосуды более экономичны по сравнению с цельноковаными и кованосварными. Их можно изготовлять значительно большего диаметра. Однако надежность таких сосудов меньше из – за наличия продольных сварных швов.

Многослойные сосуды высокого давления Выпускаются трех основных типов (рис. 8.1.7):

С концентрическим расположением тонких слоев (способ изготовления АО Смит), выполненный из нескольких обечаек, состоящих из слоев (листов толщиной 4. 6 мм), обтягивающих с натягом центральную обечайку тол –

Рис. 8.1.7. Многослойный сосуд: / – рулонированная обечайка; 2 – кольцевой шов; 3 – фланец; 4 – днище; 5 – крышка

Щиной 16. 24 мм, выполненную из коррозионно-стойкого материала. Обечайки соединены между собой и с концевыми элементами корпуса кольцевыми сварными швами;

С концентрическим расположением толстых слоев, выполненный последовательной напрессовкой нескольких сварных цилиндрических обечаек из толстого листа (25. 60 мм);

Рулонированные, имеющие корпус из одной или нескольких многослойных рулони – рованных обечаек, соединенных между собой и с концевыми элементами корпуса кольцевыми сварными швами. Концевые элементы выполняются из поковок или штамповок. Многослойная рулонированная обечайка состоит из центральной обечайки толщиной 16. 24 мм и намотанной на нее по спирали до необходимой толщины рулонной полосы шириной 1400. 1800 мм и толщиной 4. 6 мм. Снаружи на рулонированную обечайку надевается защитный кожух толщиной 8. 12 мм.

Технологичность изготовления (простота механизации процесса навивки рулона), более низкая удельная металлоемкость (меньше отходов тонкого листа) обусловливают более низкую стоимость изготовления рулонирован – ных сосудов по сравнению с многослойными с концентрическими слоями.

Промышленное производство и использование сосудов высокого давления различных типов.

8.1.1. Условия применения сосудов высокого давления (0. 130 МПа)

В ряде важных современных производств используются высокие рабочие давление и температура: синтез аммиака – 20-60 МПа и 420-500 °С, синтез метанола – 20-30 МПа и 350-400 °С, синтез карбамида – 15-20 МПа и 150— 190 °С, полимеризация этилена в реакторах с мешалкой – 150 МПа и более и 180-240 °С, гидрокрекинг и гидроочистка нефтяных фракций – 3-32 МПа и 250-420 °С и др. В химической, нефтегазоперерабатывающей и нефтехимической отраслях промышленности технические требования к сосудам и аппаратам условно разделены на две группы: сосуды и аппараты сварные из углеродистых, легированных и двухслойных сталей, работающие под вакуумом, без давления или под наливом и под избыточным давлением до 10 МПа; сосуды и аппараты кованые и кованосварные высокого давления (от 10 до 100 МПа). Такое разделение конструкций связано с особенностями технологии изготовления корпусов сосудов и аппаратов. При изготовлении корпуса из листовой стали путем вальцовки и сварки обечаек или штамповки элементов (днищ, полуобечаек) и их сварки основным ограничением является максимальная стандартная толщина листа: листовой прокат обычно имеет толщину до 50-60 мм для толстолистовой коррозионно-стойкой, жаростойкой и жаропрочной сталей и двухслойной коррозионно-стойкой стали и до 160 мм для листовой горячекатанной стали.

поковок или штамповок. На центральную внутреннюю обечайку наматывается рулонная листовая полоса по спирали Архимеда до необходимой толщины стенки корпуса. Один конец полосы приваривается к центральной обечайке, а другой конец – к последнему внешнему слою корпуса. Обечайку наматывают на валковой машине специализированной линии сборки рулонированных обечаек. Такие СВД имеют в 1,6 раза меньшую трудоемкость изготовления, в 2 раза меньшую себестоимость в сравнении с кованосварными СВД.

ГОСТ 25215-82 Сосуды и аппараты высокого давления. Обечайки и днища. Нормы и методы расчета на прочность

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОСУДЫ И АППАРАТЫ ВЫСОКОГО ДАВЛЕНИЯ

ОБЕЧАЙКИ И ДНИЩА

НОРМЫ И МЕТОДЫ РАСЧЕТА НА ПРОЧНОСТЬ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Сосуды и аппараты высокого давления

ОБЕЧАЙКИ И ДНИЩА

Нормы и методы расчета на прочность

High-pressure vessels and apparatus.

Shells and heads.

Norms and methods of strength calculation

Постановлением Государственного комитета СССР по стандартам от 16 апреля 1982 г. № 1551 срок введения установлен

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на однослойные обечайки, плоские и выпуклые днища сосудов и аппаратов кованых, ковано-сварных стальных, а также однослойных сосудов и аппаратов, изготовленных из стального листового проката, работающих при статических нагрузках под действием внутреннего избыточного давления свыше 10 до 100 МПа в химической, нефтеперерабатывающей и других отраслях промышленности, и устанавливает нормы и методы расчета на прочность однослойных обечаек, плоских и выпуклых днищ.

Требования настоящего стандарта действительны при условии, что расчетная температура не превышает значений, при которых в расчетах на прочность учитывается ползучесть материалов. В случае отсутствия точных данных о температуре, настоящий стандарт применим при расчетной температуре, не превышающей 380 °С для углеродистой стали, 420 °С для низколегированной и среднелегированной сталей и 525 °С для аустенитной стали.

Стандарт полностью соответствует СТ СЭВ 3027-81.

(Измененная редакция, Изм. № 1).

1.1. Расчетная температура, рабочее и расчетное избыточные давления (далее – рабочее и расчетное давления) – по ГОСТ 14249-80.

Условные обозначения величин в соответствии с приложением 2.

(Измененная редакция, Изм. № 1).

1.2. Значение пробного избыточного давления (далее – пробного давления) при гидравлических испытаниях следует определять по “Правилам устройства и безопасной эксплуатации сосудов, работающих под давлением”, утвержденным Госгортехнадзором СССР.

(Измененная редакция, Изм. № 1).

1.3. Допускаемое напряжение при расчете по предельным нагрузкам конструктивных элементов из углеродистых, низколегированных и среднелегированных сталей вычисляют по формуле

(1)

Коэффициенты nт и nв в зависимости от условий нагружения следует определять в соответствии с таблицей.

Коэффициент запаса прочности

(Измененная редакция, Изм. № 1).

1.4. Если значение пробного давления больше значения, определяемого по формуле , то следует проводить проверку на прочность конструктивных элементов сосудов и аппаратов, подставляя в соответствующие формулы значение пробного давления. При этом коэффициент nтвыбирают в соответствии с таблицей.

(Измененная редакция, Изм. № 1).

1.5. В формулы для расчетов на прочность элементов сосудов и аппаратов, имеющих сварные соединения, необходимо вводить коэффициент , учитывающий снижение прочности сварного шва по сравнению с основным металлом. Для сосудов и аппаратов, изготовленных из стального листового проката с продольным сварным швом, значения коэффициента – по ГОСТ 14249-89. Для сосудов и аппаратов кованых, кованосварных стальных коэффициент I принимают равным I.

(Измененная редакция, Изм. № 1).

1.6. Значение прибавки С к расчетным толщинам конструктивных элементов сосуда или аппарата – по ГОСТ 14249-80. При расчете выпуклых днищ, изготовленных штамповкой, технологическая прибавка для компенсации утонения учитывается во всех случаях.

(Измененная редакция, Изм. № 1).

1.7. Расчет на усталостную прочность цилиндрических однослойных обечаек и днищ, а также других конструктивных элементов сосудов и аппаратов не производится, если число циклов нагружения не превышает 1000 и обеспечиваются следующие условия:

скорость подъема температуры стенки сосуда или аппарата при выводе на режим или во время рабочего процесса не превышает 30 °с/ч;

температура стенки внутри сосуда или аппарат, не имеющего наружной теплоизоляции, не более 200 °С;

температура стенки сосуда или аппарата, при использовании аустенитных сталей в качестве защитного слоя для корпуса, выполненного из углеродистой и низколегированной сталей, не превышает 200 °С независимо от наличия наружной теплоизоляции.

(Измененная редакция, Изм. № 1).

1.8. Если расчетное число циклов нагружений превышает 1000 или не выполняется какое-либо из требований п. 1.8 настоящего стандарта, то кроме расчета по данному стандарту следует выполнять проверку на усталостную прочность. При выполнении условий п. 1.8 настоящего стандарта и колебании нагрузки от действия давления, не превышающем 15 % расчетной, проверку на усталостную прочность не проводят.

(Измененная редакция, Изм. № 1).

2. РАСЧЕТ НА ПРОЧНОСТЬ ЦИЛИНДРИЧЕСКИХ ОДНОСЛОЙНЫХ ОБЕЧАЕК

2.1. Расчет применим для цилиндрических обечаек при условии

2.2. Толщину цилиндрической однослойной обечайки следует рассчитывать по формулам:

(2)

(3)

2.3. Расчетный коэффициент толстостенности следует рассчитывать по формуле

. (4)

Значения выбирают по справочному приложению 1.

2.4. Допускаемое давление следует рассчитывать по формуле

, (5)

. (6)

3.1. На черт. 1- 3 приведены расчетные модели плоских днищ. Чертежи не определяют конструкцию плоских днищ и приведены для указания расчетных размеров.

Плоское днище с коническим переходом

Плоское днище с радиусным переходом

Плоское днище с проточкой

3.2. Расчет применим для плоских днищ при условии

3.3. Толщину днищ с коническим и радиусным переходами следует рассчитывать по формулам:

(7)

(8)

3.4. Расчетный диаметр определяют по формулам

для днищ с коническим переходом ( черт. 1)

(9)

для днищ с радиусным переходом и днищ с проточкой ( черт. 2 и 3)

(9а)

(Измененная редакция, Изм. № 1).

3.5. Допускаемое давление для днищ с коническим и радиусным переходами

(10)

3.6. Коэффициент ослабления днища неукрепленными отверстиями для плоских днищ всех типов следует определять по формуле

( 11)

в случае одиночного центрального отверстия по формуле

(12)

3.7. В случае несквозного отверстия в формулы (11) и ( 12) подставляют значение расчетного диаметра , определяемого с учетом глубины отверстия.

(13)

3.8. Расчет плоского днища с проточкой применим при соблюдении следующих условий:

(14)

(15)

(16)

3.9. Толщина плоского днища с проточкой должна быть рассчитана по формулам:

(17)

(18)

3.10. Допускаемое давление для плоского днища с проточкой следует рассчитывать по формуле

(19)

где

4.1. На черт. 4, 5 приведены расчетные модели выпуклых днищ. Чертежи не определяют конструкцию выпуклых днищ и приведены для указания расчетных размеров.

4.2. Расчет применим для сферических и эллиптических днищ при соблюдении следующих условий:

1)

2) расстояние от края отверстия до внутренней цилиндрической поверхности ;

3) угол между нормалью к внутренней поверхности на краю днища и осью сосуда или аппарата °.

4.3. Толщина выпуклого днища

(20)

(21)

Если длина цилиндрической отбортованной части

то толщина днища должна быть не меньше толщины обечайки, рассчитанной по формуле (2).

4.4. Допускаемое давление

(22)

4.5. Расчетный радиус кривизны днища

(23)

где R= D – для эллиптических днищ с H=0,25 D;

R=0,5 D – для полусферических днищ с H=0, 5 D.

Определение коэффициента

]]>

Post Views:

69

Делаем выводы

Инфаркты и инсульты — причина почти 70% от всех смертей в мире. Семеро из десяти человек умирают из-за закупорки артерий сердца или мозга.

Особенно страшен тот факт, что масса людей вообще не подозревают, что у них гипертония. И они упускают возможность что-то исправить, просто обрекая себя на гибель.

Симптомы гипертонии:

- Головная боль

- Учащение сердцебиения

- Черные точки перед глазами (мушки)

- Апатия, раздражительность, сонливость

- Нечеткое зрение

- Потливость

- Хроническая усталость

- Отеки лица

- Онемение и озноб пальцев

- Скачки давления

Даже один из этих симптомов должен заставить задуматься. А если их два, то не сомневайтесь — у вас есть гипертония.

Как лечить гипертонию, когда существует большое кол-во лекарств, которые стоят огромных денег?

Большинство лекарств не принесут никакой пользы, а некоторые могут даже навредить! На данный момент, единственное лекарство, которое официально рекомендуется Минздравом для лечения гипертонии — это Гипертен .

До 26 февраля.

Институт Кардиологии совместно с Министерством Здравоохранения проводят программу « без гипертонии«. В рамках которой препарат Гипертен доступен БЕСПЛАТНО, всем жителям города и области!

Источник

В ряде важных современных производств используются высокие рабочие давление и температура: синтез аммиака — 20-60 МПа и 420-500 °С, синтез метанола — 20-30 МПа и 350-400 °С, синтез карбамида — 15-20 МПа и 150— 190 °С, полимеризация этилена в реакторах с мешалкой — 150 МПа и более и 180-240 °С, гидрокрекинг и гидроочистка нефтяных фракций — 3-32 МПа и 250-420 °С и др. В химической, нефтегазоперерабатывающей и нефтехимической отраслях промышленности технические требования к сосудам и аппаратам условно разделены на две группы: сосуды и аппараты сварные из углеродистых, легированных и двухслойных сталей, работающие под вакуумом, без давления или под наливом и под избыточным давлением до 10 МПа; сосуды и аппараты кованые и кованосварные высокого давления (от 10 до 100 МПа). Такое разделение конструкций связано с особенностями технологии изготовления корпусов сосудов и аппаратов. При изготовлении корпуса из листовой стали путем вальцовки и сварки обечаек или штамповки элементов (днищ, полуобечаек) и их сварки основным ограничением является максимальная стандартная толщина листа: листовой прокат обычно имеет толщину до 50-60 мм для толстолистовой коррозионно-стойкой, жаростойкой и жаропрочной сталей и двухслойной коррозионно-стойкой стали и до 160 мм для листовой горячекатанной стали.

В зависимости от назначения и особенностей изготовления используют сосуды высокого давления (СВД) с монолитной стенкой (кованые, кованосварные, штампосварные) и многослойные (с концентрически расположенными слоями, рулонированные, спирально-рулонные, витые), при этом требуемая толщина стенки сосуда может быть до 0,3 м. Кованые СВД имеют монолитный корпус, изготовленный из одной поковки. Это определяет небольшие размеры СВД: внутренний диаметр не более 0,6-0,8 м и длина до 6 м. Их применяют чаще всего при давлении выше 32 МПа и высокой температуре в малотоннажных производствах. Преимуществом таких СВД является отсутствие сварных швов, требующих периодического дефектоскопического контроля и снижающих надежность СВД. Основной недостаток кованого СВД — низкий коэффициент использования металла поковки, т. е. отношения массы готового изделия к массе поковки (высокая металлоемкость изготовления). Кованосварные СВД имеют корпус из нескольких механически обработанных кованых частей, соединенных между собой кольцевыми сварными швами. Внутренний диаметр такого СВД чаще 0,6-0,8 м и реже до 1,4-1,6 м. Кованосварные элементы (крышки, днища, горловины, фланцы) сложных аппаратов высокого давления (АВД) изготавливают диаметром до 2,4 м.

Штампосварные и вальцованосварные СВД состоят из нескольких штампованных или вальцованных обечаек или полуобечаек, соединенных продольными и кольцевыми сварными швами. Такие СВД более экономичны по сравнению с коваными и кованосварными, их можно изготавливать диаметром до 5 м. Поскольку вальцевание или штамповка толстостенных элементов (при отношении толщины стенки листа к диаметру обечайки больше ОД) затруднены, такие сосуды применяют, в основном, при давлении не более 20 МПа. Существенный недостаток, снижающий надежность сосудов, — наличие продольных сварных швов.

Многослойные СВД с концентрически расположенными слоями выполняют из нескольких обечаек, состоящих из относительно большого числа слоев. Обечайки сварены между собой и с концевыми элементами (днища, фланцы, горловины) корпуса кольцевыми швами. Концевые элементы изготавливаются из поковок или штамповок. Диффундирующие через стенку центральной внутренней обечайки газы удаляются через дренажные (контрольные) отверстия, просверленные в многослойной стенке до центральной обечайки. Преимущества этих СВД — возможность изготовления крупных аппаратов, низкие металлоемкость и стоимость, а основным недостатком являются высокая трудоемкость изготовления, большое число сварных швов, в том числе особенно нежелательных продольных швов. Производство СВД такой конструкции налажено в ряде ведущих стран мира; возможности отечественного машиностроительного оборудования для изготовления обечаек многослойных СВД практически не ограничены.

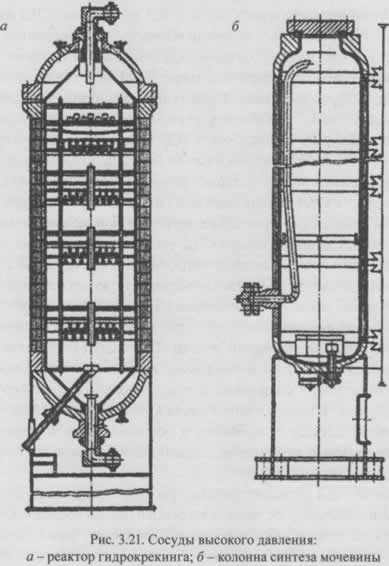

Наиболее прогрессивная конструкция рулонированного СВД была освоена в СССР, при этом корпус имеет одну или несколько многослойных рулони-рованных обечаек, сваренных между собой и с концевыми элементами корпуса кольцевыми швами (рис. 3.21). Концевые элементы изготавливают из

поковок или штамповок. На центральную внутреннюю обечайку наматывается рулонная листовая полоса по спирали Архимеда до необходимой толщины стенки корпуса. Один конец полосы приваривается к центральной обечайке, а другой конец — к последнему внешнему слою корпуса. Обечайку наматывают на валковой машине специализированной линии сборки рулонированных обечаек. Такие СВД имеют в 1,6 раза меньшую трудоемкость изготовления, в 2 раза меньшую себестоимость в сравнении с кованосварными СВД.

Именно создание рулонированных СВД позволило в короткие сроки организовать в СССР изготовление крупногабаритных АВД для агрегатов синтеза аммиака единичной мощности 1360 т/сут. Например, АВД для синтеза аммиака при давлении 32 МПа имеет внутренний диаметр 2,4 м, высоту 32 м, толщину стенки корпуса 0,25 м и массу 550 т. Реакторы гидрокрекинга и гидроочистки тяжелых нефтяных фракций могут иметь диаметр 2-5 м, высоту от 10-24 до 40 м, толщину стенки корпуса 0,12-0,25 м и массу до 800 т и более (масса самого большого реактора гидрокрекинга 1438 т, он был спроектирован, изготовлен и поставлен японской фирмой «Kobe Steel» на НПЗ в штате Техас, США, в 2000 г.).

Спирально-рулонный СВД — сосуд, на внутреннюю цилиндрическую обечайку которого навивается по спирали с углом к оси сосуда одна или несколько листовых полос. Каждый последующий слой навивается в противоположную сторону по отношению к предыдущему слою, все кромки полос свариваются между собой, сортамент и марки материала те же, что и для рулонированного СВД. Одним из вариантов многослойной конструкции является витой СВД, на внутреннюю центральную обечайку которого навивается узкая стальная высокопрочная калиброванная профильная лента. Корпус собирают на специальном механизированном навивочном стенде, для увеличения плотности навивки профильную ленту нагревают, осевые силы передаются за счет сцепления слоев по выступам лент.

СВД можно использовать в качестве пустотелых баллонов, резервуаров, емкостей, сепараторов и др., а также в качестве корпуса для аппаратов высокого давления, внутри которых расположены реакционные, теплообменные и другие устройства. При использовании одинаковых марок сталей прочность многослойных СВД несколько выше прочности монолитного СВД вследствие применения тонкого листа с более высокими механическими свойствами. К концевым элементам относятся фланцы, днища, горловины, крышки плоские и выпуклые, которыми заканчивается цилиндрическая часть корпуса сосуда. АВД имеет затвор — совокупность конструкционных элементов, предназначенных для открывания и закрывания сосуда и обеспечивающих герметичность места стыка с помощью уплотнительных элементов (колец и прокладок), шпилек и гаек.

Проектные и проверочные расчеты СВД и всех его элементов выполняются по сложным методикам расчета на прочность с учетом температурных полей и термоупругих напряжений с помощью разработанных для ЭВМ программ. СВД представляют собой уникальные крупногабаритные конструкции с толщиной стенки корпуса до 0,3 м и высотой до 20-30 м и более, количество слоев толщиной 4-7 мм в многослойном корпусе может быть от 7 до 60, длина шпилек для фланцевых затворов достигает 1 м и более с резьбой до М200х6, где 200 мм — наружный диаметр резьбы. При изготовлении СВД применяются совершенные технологии электрошлаковой сварки и термической обработки сварных соединений, а также комплексный неразрушающий контроль качества изготовления СВД и его элементов.

Категория: Технология добычи газа и нефти

Источник