Перегонка мазута при пониженном давлении

Перегонку остатка из атмосферной колонны — мазута—осуществляют при пониженном давлении на вакуумном блоке установок АВТ. Если перегонять мазут для разделения его на фракции при атмосферном давлении (или близком к нему), это потребует нагрева его до 400°С и выше. При этом высокомолекулярные углеводороды и тяжелые смолистые соединения, входящие в состав мазута, будут, наряду с перегонкой, расщепляться с образованием кокса, газов разложения и более легких углеводородов. Естественно, качество целевых продуктов, получаемых в столь жестких термических условиях не будет отвечать заданной цели, например, получению масляных фракций или сырья для каталитического крекинга.

Чтобы этого не произошло, при перегонке мазута следует понизить давление, вплоть до создания остаточного давления в системе порядка 20-40 мм рт.ст., и понизить парциальное давление нефтяных паров в колонне. Такая схема перегонки осуществляется в вакуумных колоннах. Вакуум создается специальными аппаратами (барометрическими или поверхностными конденсаторами) за счет конденсации водяных паров в вакуумсоздающей системе и отсасывания несконденсированной части нефтяных паров и газов с помощью паровых эжекторов. При перегонке мазута под вакуумом практически исключается его разложение и достигается желаемое качество дистиллятов.

На современных установках вакуумной перегонки мазута реализуются в основном две схемы: перегонка мазута с однократным испарением всех фракций и разделением их в одной вакуумной колонне и перегонка мазута с двухкратным испарением и разделением отгоняемых фракций в двух вакуумных колоннах.

Получаемые продукты при вакуумной перегонке могут быть использованы либо в качестве сырья для каталитического крекинга или гидрокрекинга, либо в качестве масляных фракций, которые после соответствующего облагораживания (гидрообработки, селективной очистки, каталитической депарафинизации либо низкотемпературной депарафи- низации в среде растворителей, контактной доочистки и др.) могут являться различными базовыми маслами.

Как правило, для получения вакуумных газойлей с пределами выкипания 350-500°С в качестве сырья каткрекинга или гидрокрекинга вполне достаточно однократного испарения. Обычно вакуумные установки сооружают в едином комплексе с атмосферной ступенью, и таковой комплекс может работать по схеме трех- и четырехкратного испарения. В каждом конкретном случае выбор схемы установки является результатом многофакторного экономического анализа (качество сырья, потребности данного региона в ассортименте и количестве нефтепродуктов по ассортименту и др.).

Мазут, который выводится с низа колонны К-2 нагревается в печи П-3 и с температурой 400-420°С поступает в вакуумную колонну К-6. В этой колонне предлагается разместить 16 клапанных тарелок. С верха колонны пары отводятся к вакуумсоздающей аппаратуре. С верхней тарелки отводим утяжеленное дизельное топливо, часть которого возвращаем в колонну в качестве орошения. Боковым погоном из колонны К-6 выводим вакуумный газойль (350-490°С). Его отбор производится с 10 тарелки. Вакуумный газойль поступает в стриппинг-колонну К-6/1, в низ которой подается водяной пар. С низа колонны выводим гудрон (остаток, выкипающий при температуре выше 490°С). В нижнюю часть колонны подаем водяной пар для снижения парциального давления углеводородов. Избыток тепла в колонне снимаем циркуляционным орошением.

Схема вакуумной перегонки мазута приведена на рис. 3.4

Рис.3.4

Диаметр нижней части корпуса вакуумных колонн обычно меньше; для колонны показанной на рис.1, он равен 4 500 мм. С одной стороны, это обеспечивает меньшее время пребывания гудрона в нижней части колонны и уменьшает вероятность его термического разложения. С другой стороны, объем паров в нижней части колонны меньше, чем в верхней части, поэтому нет необходимости выполнять нижнюю часть колонны большего диаметра. В верхней части колонны паров меньше, чем в средней части, поэтому верхняя часть колонны выполненна диаметром 7000 мм.

При изготовлении вакуумных аппаратов большого диаметра должны быть обеспечены минимальные отклонения от правильной формы, так как они ведут к перенапряжениям в стенке аппарата и снижению запаса устойчивости формы корпуса.

Над вводом сырья и в верхней части вакуумных колонн устанавливают отбойные устройства, обеспечивающие достаточно эффективное отделение капель от паров при высокой скорости последних. В колонне на рис.1 отбойное устройство предусмотрено также и в средней части под тарелкой вывода продукта; оно выполнено из прямоугольных коробов с боковыми стенками из многослойной сетки.

В колонне применены двухпоточные ситчатые тарелки с отбойными элементами и прямоточные клапанные тарелки; последние установлены в контуре циркуляционных орошений (в верхней ,средней части) и внизу колонны. Расстояние между тарелками принято 800 мм.

4.3 основная схема блока стабилизации и вторичной ректификации бензиновой фракции

Блоки стабилизации установок АВТ предназначены для выделения из бензинов растворенных в них углеводородных газов и сероводорода.

Бензиновую фракцию 28-120 °C направляем в колонну стабилизации. Данный вариант – стабилизация бензиновой фракции в одной ректификационной колонне с отбором рефлюкса (сжиженной пропан-бутановой фракции) заданного качества и стабильного бензина с необходимым давлением насыщенных паров.

После стабилизации бензиновую фракцию 28-120 °C необходимо разделить на более узкие фракции: 28-70 °C, 70-120 °C. Для вторичной ректификации выбираем схему, состоящую из одной простой колонны. Стабильный бензин, уходящий с низа колонны стабилизации К-3, поступает в колонну К-4, где происходит разделение на фракции 28-70 °C и 70-120 °C. Фракция 28-70 °C выводится с установки, а фракция 70-120 °C поступает во вторую простую колонну К-5, предварительно нагреваясь в теплообменнике. В колонне К-5 происходит разделение фракции 70-180 °C на фракции 70-120 °C и 120-180 °C, которые выводятся с установки. Принципиальная схема блока стабилизации и вторичной ректификации бензиновой фракции представлена на рис. 3.3

Схема блока стабилизации и вторичной ректификации бензиновой фракции

Рис. 3.3.

Дата добавления: 2014-02-09; просмотров: 9211; Опубликованный материал нарушает авторские права? | Защита персональных данных | ЗАКАЗАТЬ РАБОТУ

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Да какие ж вы математики, если запаролиться нормально не можете??? 8397 — | 7319 — или читать все…

Читайте также:

Источник

Значение вакуумной перегонки состоит, прежде всего, в том, что снижение температуры кипения позволяет перегонять без разложения такие вещества, которые в условиях атмосферного давления разлагаются при температуре кипения. При вакуумной перегонке вещества в меньшей степени подвержены действию кислорода. Например, вещества, кипящие с разложением при 350 ºС и атмосферном давлении, можно перегнать без разложения приблизительно при 160-210 ºС и 10 мм рт.ст.

Установка для данной перегонки более сложная.

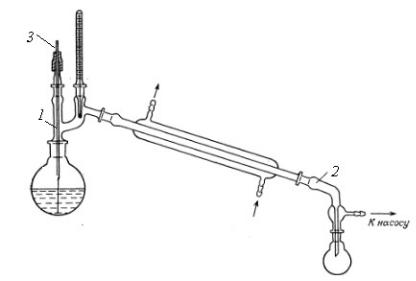

Рис. 41. Установка для вакуумной перегонки:

1 – насадка Кляйзена; 2 – аллонж; 3- капилляр

Перегонные колбы снабжают двугорлой насадкой Кляйзена (рис.41,1), одно горло которой предназначено для термометра, а другое для капилляра, через который пропускают воздух или инертный газ, когда система находится под вакуумом. Капилляр необходим, чтобы добиться равномерного кипения жидкости, без толчков и перебросов. Количество воздуха, поступающего в колбу через капилляр, можно регулировать при помощи зажима на куске шланга, насаженном на верхний конец капилляра.

Следует строго следить за тем, чтобы внутреннее пространство приборов, не предназначенных для работы при пониженном давлении, всегда было соединено с атмосферой.

При выборе холодильника руководствуются теми же соображениями, что и при перегонке при атмосферном давлении.

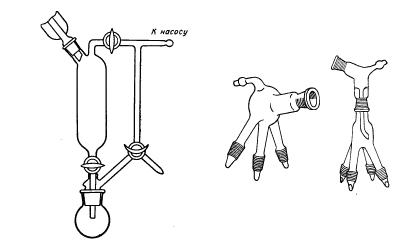

Для того чтобы в процессе вакуум–перегонки можно было отбирать отдельные фракции, используют разные модификации алонжей (рис. 42). Наиболее простые, так называемые «пауки», изображены на рис. 42, б.

Вместо «паука» используют также форштос Аншютца-Тиле (рис. 42, а), который позволяет сменить приёмники, не нарушая вакуума в приборе и не прерывая перегонки. Эта насадка применяется при перегонке больших по объему фракций.

.

Рис. 42. Насадки для фракционной сборки продукта: а – насадка Аншютца-Тиле; б – алонжи — типа «паук» -трехрожкой, четырехрожковый

Пониженное давление в приборах для перегонки создается ваку- ум–насосами различных конструкций. Простейшим из них является водоструйный насос.

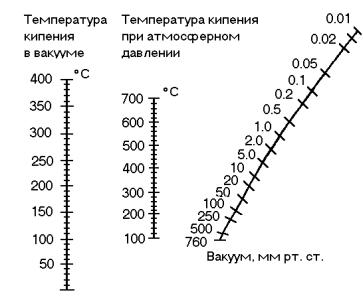

Для приблизительной оценки температуры кипения при пониженном давлении можно использовать следующее эмпирическое правило: при уменьшении внешнего давления вдвое, температура кипения понижается примерно на 15 ºС. Так, вещество с температурой кипения 200 ºС при давлении 760 мм рт. ст. при 380 мм рт. ст. будет кипеть около 185 ºС.

Рис. 43. Номограмма давление – температура кипения жидкости.

Чтобы составить представление о соответствии наблюдаемой температуры кипения перегоняемого при любом остаточном давлении вещества с литературными данными, можно использовать номограмму, представленную на рис. 43. Для этого надо наложить на рисунок короткую линейку так, чтобы она пересекла правую шкалу в точке, соответствующей наблюдаемому при перегонке давлению, а среднюю шкалу – в точке, соответствующей температуре кипения перегоняемой жидкости при атмосферном давлении. Тогда точка пересечения этой линейки с левой шкалой будет примерно соответствовать температуре кипения жидкости при достигнутом в приборе вакууме.

При работе в вакууме можно использовать только круглодонные колбы.

При перегонке при пониженном давлении следует использовать защитные очки или защитную маску.

На стадии выделения продукта или на промежуточном этапе работы, часто возникает необходимость в удалении растворителя из реакционной массы или растворителя, использованного в процессе экстракции. Для этого можно воспользоваться простой перегонкой, или отгонкой в вакууме при помощи роторного испарителя.

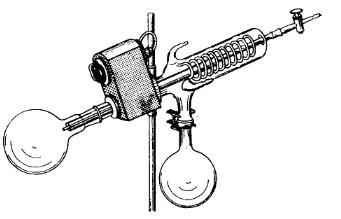

Рис. 44. Ротационный испаритель для отгонки растворителя

Один из наиболее популярных приборов такого типа изображен на рис. 44. Подключение испарителя к вакууму позволяют легко удалить «летучие» растворители с температурой кипения до 100 ºС при температуре бани до 50-60 ºС. Прежде чем, приступить к работе на

роторном испарителе студент должен получить инструктаж преподавателя.

4.2.3 Перегонка с водяным паром

Перегонка с водяным паром является одним из распространенных методов разделения и очистки органических веществ. Этот метод широко используется не только в лаборатории, но и в промышленности. Перегонку с водяным паром применяют в тех случаях, когда по ка- ким-либо причинам неприменимы другие способы очистки веществ:

1)для разделения смесей веществ, из которых только одно летуче

сводяным паром;

2)для очистки веществ от смолистых примесей;

3)если она приводит к более полному разделению летучих веществ, в отличие от перегонки при пониженном давлении.

Метод основан на том, что высококипящее вещество, обладающее летучестью, переносится с паром и вместе с ним конденсируется в холодильнике. Собранный в приемнике дистиллят в виде двух слоев несмешивающихся жидкостей разделяют затем в делительной воронке.

Однако этот вид перегонки можно применять для очистки и разделения только тех жидкостей, которые совсем или почти совсем не смешиваются с водой и не взаимодействуют с ней химически.

Давления паров несмешивающихся веществ независимы друг от друга, в противоположность тому, что наблюдается для растворимых друг в друге веществ. Общее давление насыщенного пара р в момент

кипения, равное внешнему атмосферному давлению, является суммой парциальных давлений паров обоих компонентов рА и рВ

р = рА + рВ

Таким образом, температура кипения гетерогенной смеси ниже температуры кипения отдельно взятых компонентов при нормальном давлении, т.е. при температуре, соответствующей их парциальным давлениям рА и рВ. Состав пара, а, следовательно, и дистиллята находят из следующего выражения:

nA/nB = pA/pB

где nA и nB — число молей вещества и воды соответственно. Вводя в уравнение массы m, находят:

mA/mB = MApA/18pB

где М — молекулярный вес вещества А.

При перегонке с паром смесь воды и высококипящего вещества закипает при температуре ниже точки кипения воды. Это позволяет очищать высококипящие вещества, чувствительные к нагреванию, не выдерживающие обычной перегонки.

Часто этот метод используют при выделении органических веществ из природных объектов, преимущественно тех, которые входят в состав эфирных масел.

Для того чтобы установить, летуче ли вещество с водяным паром, небольшое его количество надо нагреть в пробирке с 2мл. воды. Над этой пробиркой держат дно второй пробирки, в которую положен лед. Если конденсирующиеся на холодном дне второй пробирки капли мутные, то вещество летуче с водяным паром.

Вместо водяного пара можно применять и пары других веществ, обладающих следующими свойствами: малой взаимной растворимостью с выделяемым веществом, упругостью паров, близкой к парам воды, и низкой молекулярной массой.

Источник

Вакуумная

перегонка мазута является головным

процессом поточной схемы масляного

производства. При масляном варианте

перегонки

основная цель процесса — получить

масляные фракции заданной

вязкости, удовлетворяющие также

необходимым требованиям

по цвету и температуре вспышки.

Существующими нормами на

производство масел, как известно, не

ограничивается фракционный

состав масляных фракций и допустимые

пределы температур налегания соседних

фракций. В связи с этим в настоящее время

на отечественных

заводах для производства масел используют

дистилляты

широкого фракционного состава, выкипающие

в пределах 100

°С и более, и гудроны с высоким содержанием

дистиллятных фракций до 490°С.

В

то же время фракционный состав исходных

масляных фракций

(основы масел) является одним из основных

способов регулирования их качества

[56]. Регулирование нижнего предела

выкипания

масел и содержания в них более легких

фракций исключает

возможность испарения масел в рабочих

условиях. Регулирование

фракционного состава основы масел по

верхнему пределу выкипания

в сочетании с применением вязкостных

присадок позволяет

практически из всех нефтей получать

смазочные масла улучшенного

качества по вязкостно-температурным

характеристикам и нагарообразующей

способности, а последующее добавление

присадок

— и по всем другим свойствам.

Исследования

влияния фракционного состава масляных

фракций на технологические показатели

производства и качество базовых

масел показывают, что одним из способов

повышения эффективности

производства и улучшения качества масел

является получение

узких фракций [57]. Так, использование

узких 50-градусных

масляных фракций, обладающих повышенной

вязкостью и

высокими температурами вспышки,

значительно изменяет их дозировку

при производстве современных моторных

масел марок от М-8

до М-16. Базовые масла, приготовленные

на основе масляных компонентов

из узких фракций, характеризуются

меньшей склонностью к осадкообразованию

и загустеваяию при окислении, чем базовые

масла с дистиллятным компонентом

широкого фракционного

состава. Выход дистиллятных масел из

узких фракций на

184

1,78%

больше, чем из широких фракций 350—490°С,

считая на нефть.

В

зависимости от фракционного состава

масляных дистиллятов меняются также

режим работы установок маслоблока и

технико-экономические

показатели процессов очистки масляных

дистиллятов

и остаточных компонентов. Так, при

ухудшении четкости ректификации

широких масляных фракций снижаются

выход рафина-тов

и депарафинированного масла и скорость

фильтрации масел при

депарафинизации, увеличиваются расход

растворителя при селективной

очистке масел, затраты тепла на регенерацию

растворителя,

вероятность переочистки легких и

недоочистки тяжелых фракций и повышается

отложение кокса на катализаторе при

гидроочистке

масел.

В

связи с этим для получения масел высокого

качества и сырья для

производства твердых парафинов

рекомендуется получать узкие

масляные фракции с пределами температур

выкипания 50— 60 °С, налеганием температур

кипения не более 20—25°С и содержанием

не более 15% фракций, выкипающих ниже, и

2% фракций, выкипающих выше номинальной

температуры кипения [58]. Так,

при производстве масел из восточных

сернистых нефтей предусматривают

получение трех масляных фракций с

номинальными пределами

температур выкипания: 350—400, 400—450 и 450—

500°С (490°С) (разгонка по Богданову). Для

получения масляных дистиллятов

низкой коксуемости и хорошего цвета с

вязкостью 12

мм2/с

при 100°С и высоковязкого гудрона с низким

содержанием фракций до 490°С важно

обеспечить очень четкое разделение

между дистиллятной фракцией 450—500°С

(490СС)

и гудроном.

Для

перегонки мазута по масляному варианту

используют схемы

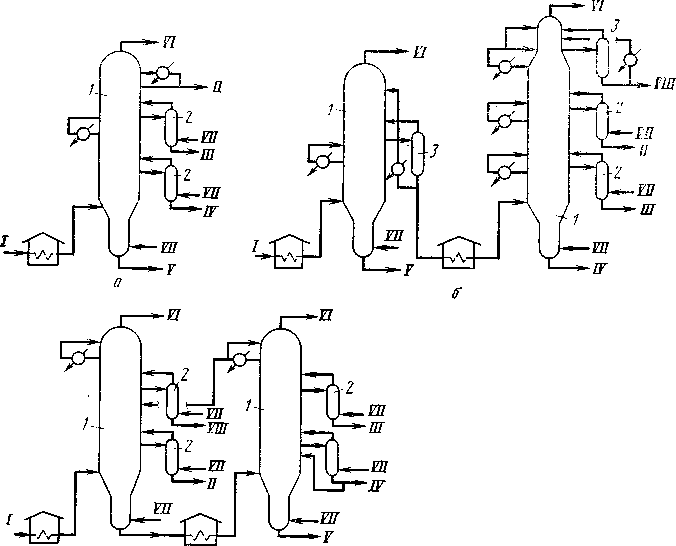

однократного (рис. 111-29, а) и двукратного

испарения — по широкой масляной

фракции (рис. 111-29,6) или по остатку (рис.

111-29, в).

Наибольшее

распространение в промышленности в

настоящее время получили схемы а и

б [14].

При

перегонке мазута по схеме с однократным

испарением в вакуумной тарельчатой

колонне трудно достичь необходимого

качества

фракций: обычно налегание температур

кипения между смежными

дистиллятами составляет 70—130°С. В то

же время при

увеличении числа тарелок снижается

глубина вакуума в секции

питания колонны и желаемое повышение

четкости ректификации

не достигается. Давление в верху колонны

поддерживается порядка

67—107 гПа в секции питания 134—330 гПа с

температурой нагрева нефти не выше

420 °С и подачей в низ колонны 5— 10% водяного

пара (на остаток). Температура верха

колонны не превышает

обычно 100°С, так как с ростом температуры

наблюдается

повышенный унос газойлевых фракций в

барометрический конденсатор.

Анализ

перегонки мазута по схеме однократного

испарения в вакуумной

тарельчатой колонне показывает, что

для четкого выделения

узких масляных фракций требуются

следующие условия

185

Рис.

Рис.

111-29. Схемы перегонки мазута

по масляному варианту при

однократном (а) и двукратном

испарении по широкой фракции

(б)

ели

по

остатку

(в):

колонна;

2

—

отпарная секция; 3

—

емкость;

/ —

мазут; // — маловязкнй дистиллят; 7/7

— средневязкин дистиллят; IV—

высоковязкий дистиллят; V—гудрон;

VI—

неконденсируемь!е газы и водяной

пар; VII—

водяной пар; VUI—

легкий -вакуумный газойль.

Схемы

двукратного испарения мазута требуют

больших энергетических

затрат, однако, качество масляных

дистиллятов улучшается

и налегание температур кипения снижается

до 30—60°С.

При

двукратном испарении мазута по широкой

масляной фракции

во второй колонне не обязательно иметь

глубокий вакуум, больший

эффект разделения здесь достигается

увеличением общего

числа тарелок. Температура нагрева

мазута в первой ступени 400—420°С

и широкой масляной фракции во второй

ступени 350—360 °С.

При

варианте двукратного испарения по

остатку применяют —

независимые вакуумные системы в каждой

ступени с поддержанием

более глубокого вакуума во второй. Эта

схема позволяет увеличить флегмовые

числа в колоннах за счет уменьшения

расхода паров

во второй ступени примерно в 1,5—3 раза.

По такой схеме получаются

масляные фракции лучшего качества при

меньшей себестоимости

процесса очистки масел [61]. Улучшение

качества разделения

масляных фракций по схеме двукратного

испарения по остатку

с пониженным давлением во второй ступени

иллюстрируется

следующими данными [62]:

Налегание температур, Д/ „., °С

Вязкость фракций

при 38 °С,

ММ2/С

при однократном испарении

42

72

113

при двукратном испарения

20 10 20

7,5 43 86,6

[59]:

число тарелок в каждой простой колонне

должно быть порядка 12—14, из них

половина в отгонных секциях; эффективность

тарелок должна быть не ниже 0,7—0,8;

испарение сырья в зоне питания

должно быть на несколько процентов

больше суммы отбираемых

дистиллятов; в боковые отпарные секции

следует подавать

водяной пар — 3—4% (масс.) на фракцию;

циркуляционные

орошения целесообразно устанавливать

только на верхних тарелках

(обычно на четырех); промежуточное

охлаждение целесообразно

осуществлять только на проток; пары из

отпарных секций

в основную колонну следует подавать

на одну тарелку выше отвода

жидкости в боковую отпарную секцию;

перепад давления по

паровым линиям в отпарные колонны

должен быть минимальным,

перепад давления на реальную тарелку

должен быть не более

2,6 гПа.

Узкие

масляные фракции по схемам однократного

испарения значительно

проще можно получить в вакуумной

насадочной колонне

при давлении вверху меньше 20 гПа и в

секции питания меньше 13—67 гПа, при

температуре нагрева мазута 370—390 °С и

температуре верха колонны 50—55°С.

Водяной пар в низ колонны не подается

[60].

186

Однако

следует отметить, что применение схем

двукратного испарения

мазута мало меняет вязкость, температуру

вспышки и цвет

масляных фракций и для обеспечения

четкого разделения тяжелых

масляных фракций необходимо дальнейшее

понижение давления,

т. е. применение глубоковакуумной

перегонки [63].

Сравнение

схем двукратного испарения мазута по

широкой масляной

фракции и по остатку показывает, что

первая схема является

предпочтительной с точки зрения

энергетических затрат. Кроме

того, последующий нагрев более тяжелого

сырья связан с большей

опасностью его термической деструкции

и требует повышенного

расхода водяного пара на создание

вакуума. В то же время

схема двукратного испарения по остатку

позволяет получить более

узкие масляные фракции и понижение

давления при этом требуется

для более вязкого, тяжелого продукта.

По приведенным же затратам схемы одно-

и двукратного испарения мало различаются

между собой.

Таким

образом, в схемах двукратного испарения

мазута углубляется

переработка и получаются фракции с

заданным качеством .

благодаря увеличению общего числа

тарелок в системе при фиксированном

давлении в колоннах или благодаря

понижению давления

во второй ступени.

Отметим еще

результаты теоретических исследований

возможности получения узких

30-градусных масляных фракций по схеме

187

двукратного

испарения мазута по широкой масляной

фракции [64].

Как показали расчеты, для получения

30-градусных масляных фракций с

содержанием 15—18% легких и 2—5% тяжелых

примесей необходимы высокие флетмовые

числа (л; 10) и большое число теоретических

тарелок в каждой простой колонне (18—20).

Реализовать

такие условия разделения на современных

схемах перегонки

мазута и при помощи существующих

конструкций аппаратов

(нагревателей и контактных устройств)

невозможно. Реальные

отборы узких масляных фракций от

потенциала при заданной

четкости ректификации, которые могут

быть достигнуты на

современных установках, составляли бы

30—35%.

Источник