19 системы повышенного давления

Опасными факторами являются уменьшение давления в сети, а также уменьшение надежности из-за опасности разгерметизации. Герметичность – это непроницаемость жидкостями и газами стенок и соединений, ограничивающих внутренние объемы устройств и установок.

Сосуды (системы) под давлением: емкости, заполненные сжатыми, сжиженными и растворенными газами и жидкостями, компрессоры, баллоны, паровые котлы, а также трубопроводы, предназначенные для транспортировки газов, паров и жидкостей.

Причины разрушения или разгерметизации систем повышенного: внешние механические воздействия, старение систем (снижение механической прочности); нарушение технологического режима; конструкторские ошибки; изменение состояния герметизируемой среды; неисправности в контрольно-измерительных, регулирующих и предохранительных устройствах; ошибки обслуживающего персонала и т. д. коррозия, механические удары, превышение давления, воздействие высоких температур и открытого пламени,

В компрессорах взрыв может произойти из-за: перегрева стенок; загорания и взрыва паров смазочного масла; разрядов статического электричества; засасывания грязного воздуха и т.д.

Причины взрывов трубопроводов: внутренняя коррозия, гидроудары, некачественная сварка, изготовление труб, фланцевых соединений.

Взрывы паровых котлов возникают при снижении уровня воды ниже допустимого; превышения давления; дефектов изготовления.

Причинами взрывов баллонов, кроме перечисленных, может быть случайное попадание внутрь баллона газов, образующих с содержимым баллона взрывоопасную смесь.

Устройство и эксплуатация систем, находящихся под давлением, должны отвечать требованиям «правил устройства и безопасной эксплуатации сосудов, работающих под давлением»; «правил устройства и безопасной эксплуатации компрессорных устройств, воздуховодов и газопроводов»; «правил устройства и безопасной эксплуатации трубопроводов для горючих, взрывоопасных газов» и т.д. Для каждой системы существуют свои правила.

Взрывозащита систем повышенного давления достигается: организационно-техническими мероприятиями; разработкой инструктивных материалов, регламентов, норм и правил ведения технологических процессов; организацией обучения и инструктажа обслуживающего персонала; осуществлением контроля и надзора за соблюдением норм технологического режима, правил и норм техники безопасности, пожарной безопасности и т. п.

Кроме того, оборудование повышенного давления должно быть оснащено системами взрывозащиты, которые предполагают: — применение гидрозатворов, огнепреградителей, инертных газов или паровых завес; — защиту аппаратов от разрушения при взрыве с помощью устройств аварийного сброса давления (предохранительные мембраны и клапаны, быстродействующие задвижки, обратные клапаны и т. д.).

Рассмотрим средства обеспечения безопасности основных элементов систем повышенного давления.

Чтобы внешний вид трубопровода указывал на свойства транспортируемого вещества, введена их опознавательная окраска: Вода- зеленый , Кислоты- оранжевый , Пар -красный , Щелочи -фиолетовый, Воздух- синий, Горючие и негорючие жидкости- коричневый, Горючие и негорючие газы желтый Прочие вещества – серый.

Для выделения вида опасностей на трубопроводы наносят предупреждающие (сигнальные) цветные кольца, количество которых определяет степень опасности. Так, на трубопроводы взрывоопасных, огнеопасные, легковоспламеняющихся веществ наносят красные кольца, безопасных или нейтральных веществ — зеленые, токсичных веществ — желтые. Для обозначения глубокого вакуума, высокого давления, наличия радиации используют также желтый цвет.

Все трубопроводы подвергают гидравлическим испытаниям при пробном давлении на 25% выше рабочего, но не менее 0,2 МПа.

Кроме испытаний водой на прочность газопроводы, а также трубопроводы для токсичных газов испытывают на герметичность воздухом при пробном давлении, равном рабочему. Отсутствие утечки воздуха из соединений проверяют мыльным раствором или погружением узлов в ванну с водой.

Безопасность эксплуатации

Системы, работающие под давлением обеспечиваются предохранительными устройствами: клапанами (рычажными и пружинными) и мембранами (разрывными). Клапаны используются для автоматического выпуска избытка газа, пара и жидкости из системы при аварийном росте давления. Разрывные мембраны применяются для защиты при аварийном быстром росте давления. В сосудах под давлением используются контрольно-измерительные приборы и автоматика: манометры и термометры. Контрольно-измерительная аппаратура проверяется не реже 2х раз в год специальными организациями.

Компрессоры

Давление сжатого воздуха в компрессорах контролируется и регулируется автоматически, регулятор давления при его повышении переводит компрессор на холостой ход, а предохранительный клапан снижает давление до нормального, выпуская воздух в атмосферу. Во избежание взрыва, сжатый воздух охлаждается водой и воздухом. На случай прекращения подачи воды предусматривается автоматическая сигнализация и блокировка для остановки компрессора. Смазка цилиндров осуществляется компрессорным маслом с температурой вспышки не менее 216-240 °С и температурой самовоспламенения более 400 °С.

Баллоны

Их безопасность обеспечивается механической прочностью и контролем состояния с соблюдением правил наполнения и транспортировки. Баллоны окрашиваются в разные цвета с указанием газа (горючие газы — красный; кислород — голубой; инертные газы — черный). В баллонах со сжиженными газами после их использования должно быть избыточное давление не менее 49 кПа для предотвращения подсоса воздуха внутрь баллона и исключения образования в нем конденсата.

Газопроводы

Постоянное давление в них поддерживается специальными регуляторами давления, перед которыми устанавливаются автоматические запорные клапаны. Обнаружение утечек природного газа затруднительно из-за отсутствия запаха, поэтому в газ добавляют одорант, в частности этилмермеркаптан. Трубопроводы для газопроводов оборудуют водяными затворами или пламяпреградительными для защиты от попадания взрывной волны или пламени со стороны сети потребления, а также от проникновения кислорода.

Билет 8

Дата добавления: 2015-04-06; просмотров: 2646; Опубликованный материал нарушает авторские права? | Защита персональных данных | ЗАКАЗАТЬ РАБОТУ

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Да какие ж вы математики, если запаролиться нормально не можете??? 8398 — | 7319 — или читать все…

Читайте также:

Источник

В. А. Макашев, С. В. Петров. «Опасные ситуации техногенного характера и защита от них: учебное пособие»

Системы повышенного давления

К системам (объектам) повышенного давления относятся трубопроводы, цистерны, баллоны, сосуды, аппараты и приборы, работающие под давлением.

Взрывозащита систем повышенного давления достигается:

•организационно-техническими мероприятиями;

•разработкой и соблюдением регламентов, норм и правил ведения технологических процессов;

•организацией обучения и инструктажа обслуживающего персонала;

•осуществлением контроля и надзора за соблюдением норм технологического режима, правил и норм техники безопасности, пожарной безопасности и т. д.

Оборудование повышенного давления должно быть оснащено системами взрывозащиты, которые предполагают применение гидрозатворов, огнепреградителей, инертных газов или паровых завес, а также защиту аппаратов от разрушения при взрыве с помощью устройств аварийного сброса давления (предохранительные мембраны и клапаны, быстродействующие задвижки и т. д.).

Для своевременного обнаружения различных дефектов (трещины, вмятины, дефекты сварки и т. д.), возникших при изготовлении, хранении и транспортировке сосудов, оборудования, применяют различные методы контроля:

•внешний осмотр (визуальный) сосудов и аппаратов, работающих под давлением;

•неразрушающие методы контроля (люминесцентные, ультразвуковые и рентгеновские методы);

•гидравлические испытания сосудов;

•механические испытания материалов, из которых изготовлены сосуды.

Меры обеспечения безопасности систем повышенного давления

Для обеспечения безопасности систем повышенного давления применяют ряд обязательных мер.

Используется специальная опознавательная окраска внешней поверхности трубопровода, указывающая на свойства транспортируемого вещества:

•вода – зеленый;

•пар – красный;

•воздух – синий;

•горючие и негорючие газы – желтый;

•кислоты – оранжевый;

•щелочи – фиолетовый;

•горючие и негорючие жидкости – коричневый;

•прочие вещества – серый.

Для выделения вида опасностей на трубопроводы наносятся предупреждающие (сигнальные) цветные кольца, количество которых определяет степень опасности:

•взрывоопасные, огнеопасные легковоспламеняющиеся вещества – красный;

•безопасные или нейтральные вещества – зеленый;

•токсичные вещества – желтый.

70

В. А. Макашев, С. В. Петров. «Опасные ситуации техногенного характера и защита от них: учебное пособие»

Для обозначения глубокого вакуума, высокого давления, наличия радиации также используется желтый цвет.

Все трубопроводы подвергаются гидравлическим испытаниям при пробном давлении на 25% выше рабочего, но не менее 0,2 МПа.

Кроме проверки на прочность водой газопроводы, а также трубопроводы для токсичных газов испытываются на герметичность воздухом при пробном давлении, равном рабочему. Отсутствие утечки воздуха из соединений проверяется мыльным раствором или погружением узлов в ванну с водой.

Газопроводы прокладываются с небольшим уклоном в сторону движения газа, буферная емкость снабжается в нижней части краном для систематического удаления конденсата и масла.

Паропроводы снабжаются конденсатоотводчиками, которые позволяют предотвратить возникновение гидравлических ударов и пробок.

Во избежание возникновения напряжений от тепловых деформаций, особенно в наземных газопроводах, устраиваются специальные компенсаторы в виде П-образного участка.

Трубопроводы со сжиженными газами прокладываются на расстоянии не менее 50 см от трубопроводов с горячим рабочим телом, при этом последние изолируются, а трубопроводы с легко замерзающими газами монтируются рядом с паропроводами и трубопроводами горячей воды.

Для предотвращения ожогов кислотами и щелочами фланцевые соединения трубопроводов закрываются защитными кожухами.

Трубопроводы для транспортирования жидкого и газообразного кислорода периодически, а также после каждого ремонта обезжириваются. Для обезжиривания используют тетрахлорид углерода, трихлорэтилен или тетрахлорэтилен.

Трубопроводы, по которым в зону реакции к аппарату или устройству подается горючее или окислитель, оборудуются специальными устройствами: автоматическими задвижками, обратными клапанами, гидравлическими затворами, огне– и взрывопреградителями. Обратные клапаны препятствуют обратному ходу потока рабочего тела в случае начала процесса горения и появления противодавления. Предохранительные редукторы-затворы применяются в генераторах ацетилена для исключения обратного проскока пламени от газовой горелки сварочного агрегата в генератор.

Сосуды, баллоны для хранения и перевозки сжатых, сжиженных и растворенных газов изготавливаются малой (0,4–12 л), средней (20–50 л) и большой (80–500 л) вместимости. Баллоны малой и средней вместимости изготавливаются из углеродистой стали на рабочее давление 10, 15 и 20 МПа, из легированной стали – на 15 и 20 МПа.

Сжиженные газы хранятся и перевозятся в стационарных и транспортных сосудах – цистернах (сосуды для сжиженных газов), которые в случае хранения криогенных жидкостей снабжены высокоэффективной тепловой изоляцией.

Стационарные резервуары изготавливаются емкостью до 500 тыс. л и более. В зависимости от конструкции они бывают цилиндрической (горизонтальные, вертикальные) и шарообразной формы. Транспортные сосуды (цистерны) имеют объем до 35 тыс. л.

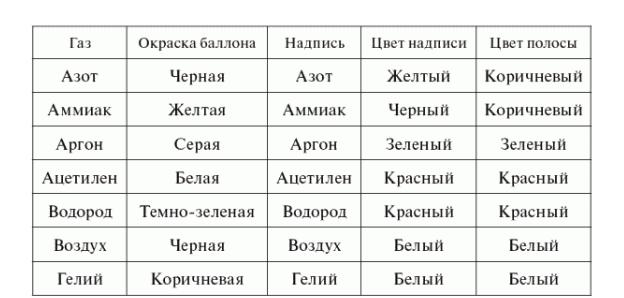

Наружная поверхность баллонов окрашивается в определенный цвет, на нее наносится соответствующая надпись и сигнальная полоса (табл. 10). Сигнальная окраска баллонов и цистерн позволяет исключить образование смеси «горючее – окислитель» вследствие заполнения емкостей рабочим телом, для которого они не предназначены.

Таблица 10

Цвета окраски баллонов и цистерн для хранения газа

71

В. А. Макашев, С. В. Петров. «Опасные ситуации техногенного характера и защита от них: учебное пособие»

72

Источник

К

системам (объектам) повышенного давления

относятся трубопроводы, цистерны,

баллоны, сосуды, аппараты и приборы,

работающие под давлением.

Взрывозащита

систем повышенного давления достигается:

• организационно-техническими

мероприятиями;

• разработкой

и соблюдением регламентов, норм и правил

ведения технологических процессов;

• организацией

обучения и инструктажа обслуживающего

персонала;

• осуществлением

контроля и надзора за соблюдением норм

технологического режима, правил и норм

техники безопасности, пожарной

безопасности и т. д.

Оборудование

повышенного давления должно быть

оснащено системами взрывозащиты, которые

предполагают применение гидрозатворов,

огнепреградителей, инертных газов или

паровых завес, а также защиту аппаратов

от разрушения при взрыве с помощью

устройств аварийного сброса давления

(предохранительные мембраны и клапаны,

быстродействующие задвижки и т. д.).

Для

своевременного обнаружения различных

дефектов (трещины, вмятины, дефекты

сварки и т. д.), возникших при изготовлении,

хранении и транспортировке сосудов,

оборудования, применяют различные

методы контроля:

• внешний

осмотр (визуальный) сосудов и аппаратов,

работающих под давлением;

• неразрушающие

методы контроля (люминесцентные,

ультразвуковые и рентгеновские методы);

• гидравлические

испытания сосудов;

• механические

испытания материалов, из которых

изготовлены сосуды.

Меры

обеспечения безопасности систем

повышенного давления

Для

обеспечения безопасности систем

повышенного давления применяют ряд

обязательных мер.

Используется

специальная опознавательная окраска

внешней поверхности трубопровода,

указывающая на свойства транспортируемого

вещества:

• вода

– зеленый;

• пар

– красный;

• воздух

– синий;

• горючие

и негорючие газы – желтый;

• кислоты

– оранжевый;

• щелочи

– фиолетовый;

• горючие

и негорючие жидкости – коричневый;

• прочие

вещества – серый.

Для

выделения вида опасностей на трубопроводы

наносятся предупреждающие (сигнальные)

цветные кольца, количество которых

определяет степень опасности:

• взрывоопасные,

огнеопасные легковоспламеняющиеся

вещества – красный;

• безопасные

или нейтральные вещества – зеленый;

• токсичные

вещества – желтый.

Для

обозначения глубокого вакуума, высокого

давления, наличия радиации также

используется желтый цвет.

Все

трубопроводы подвергаются гидравлическим

испытаниям при пробном давлении на 25%

выше рабочего, но не менее 0,2 МПа.

Кроме

проверки на прочность водой газопроводы,

а также трубопроводы для токсичных

газов испытываются на герметичность

воздухом при пробном давлении, равном

рабочему. Отсутствие утечки воздуха из

соединений проверяется мыльным раствором

или погружением узлов в ванну с водой.

Газопроводы

прокладываются с небольшим уклоном в

сторону движения газа, буферная емкость

снабжается в нижней части краном для

систематического удаления конденсата

и масла.

Паропроводы

снабжаются конденсатоотводчиками,

которые позволяют предотвратить

возникновение гидравлических ударов

и пробок.

Во

избежание возникновения напряжений от

тепловых деформаций, особенно в наземных

газопроводах, устраиваются специальные

компенсаторы в виде П-образного участка.

Трубопроводы

со сжиженными газами прокладываются

на расстоянии не менее 50 см от трубопроводов

с горячим рабочим телом, при этом

последние изолируются, а трубопроводы

с легко замерзающими газами монтируются

рядом с паропроводами и трубопроводами

горячей воды.

Для

предотвращения ожогов кислотами и

щелочами фланцевые соединения

трубопроводов закрываются защитными

кожухами.

Трубопроводы

для транспортирования жидкого и

газообразного кислорода периодически,

а также после каждого ремонта

обезжириваются. Для обезжиривания

используют тетрахлорид углерода,

трихлорэтилен или тетрахлорэтилен.

Трубопроводы,

по которым в зону реакции к аппарату

или устройству подается горючее или

окислитель, оборудуются специальными

устройствами: автоматическими задвижками,

обратными клапанами, гидравлическими

затворами, огне– и взрывопреградителями.

Обратные клапаны препятствуют обратному

ходу потока рабочего тела в случае

начала процесса горения и появления

противодавления. Предохранительные

редукторы-затворы применяются в

генераторах ацетилена для исключения

обратного проскока пламени от газовой

горелки сварочного агрегата в генератор.

Сосуды,

баллоны для хранения и перевозки сжатых,

сжиженных и растворенных газов

изготавливаются малой (0,4–12 л), средней

(20–50 л) и большой (80–500 л) вместимости.

Баллоны малой и средней вместимости

изготавливаются из углеродистой стали

на рабочее давление 10, 15 и 20 МПа, из

легированной стали – на 15 и 20 МПа.

Сжиженные

газы хранятся и перевозятся в стационарных

и транспортных сосудах – цистернах

(сосуды для сжиженных газов), которые в

случае хранения криогенных жидкостей

снабжены высокоэффективной тепловой

изоляцией.

Стационарные

резервуары изготавливаются емкостью

до 500 тыс. л и более. В зависимости от

конструкции они бывают цилиндрической

(горизонтальные, вертикальные) и

шарообразной формы. Транспортные сосуды

(цистерны) имеют объем до 35 тыс. л.

Наружная

поверхность баллонов окрашивается в

определенный цвет, на нее наносится

соответствующая надпись и сигнальная

полоса (табл. 10). Сигнальная окраска

баллонов и цистерн позволяет исключить

образование смеси «горючее – окислитель»

вследствие заполнения емкостей рабочим

телом, для которого они не предназначены.

Таблица

10

Цвета

окраски баллонов и цистерн для хранения

газа

Источник

Системы повышенного давления

Взрывозащита систем повышенного давления.

К системам (объектам) повышенного давления относятся трубопроводы, цистерны,

баллоны, сосуды, аппараты и приборы, работающие под давлением.

Взрывозащита систем повышенного давления достигается:

• организационно-техническими мероприятиями;

• разработкой и соблюдением регламентов, норм и правил ведения технологических

процессов;

• организацией обучения и инструктажа обслуживающего персонала;

• осуществлением контроля и надзора за соблюдением норм технологического

режима, правил и норм техники безопасности, пожарной безопасности и т. д.

Оборудование повышенного давления должно быть оснащено системами взрывоза-

щиты, которые предполагают применение гидрозатворов, огнепреградителей, инертных газов или паровых завес, а также защиту аппаратов от разрушения при взрыве с помощью устройств аварийного сброса давления (предохранительные мембраны и клапаны, быстродействующие задвижки и т. д.).

Для своевременного обнаружения различных дефектов (трещины, вмятины, дефекты

сварки и т. д.), возникших при изготовлении, хранении и транспортировке сосудов, обору-

дования, применяют различные методы контроля:

• внешний осмотр (визуальный) сосудов и аппаратов, работающих под давлением;

• неразрушающие методы контроля (люминесцентные, ультразвуковые и рентгенов-

ские методы);

• гидравлические испытания сосудов;

• механические испытания материалов, из которых изготовлены сосуды.

Для обеспечения безопасности систем повышенного давления применяют ряд обяза-тельных мер.

Используется специальная опознавательная окраска внешней поверхности трубопро-

вода, указывающая на свойства транспортируемого вещества:

• вода – зеленый;

• пар – красный;

• воздух – синий;

• горючие и негорючие газы – желтый;

• кислоты – оранжевый;

• щелочи – фиолетовый;

• горючие и негорючие жидкости – коричневый;

• прочие вещества – серый.

Для выделения вида опасностей на трубопроводы наносятся предупреждающие (сиг-нальные) цветные кольца, количество которых определяет степень опасности:

• взрывоопасные, огнеопасные легковоспламеняющиеся вещества – красный;

• безопасные или нейтральные вещества – зеленый;

• токсичные вещества – желтый.

Для обозначения глубокого вакуума, высокого давления, наличия радиации также

используется желтый цвет.

Все трубопроводы подвергаются гидравлическим испытаниям при пробном давлении

на 25% выше рабочего, но не менее 0,2 МПа.

Кроме проверки на прочность водой газопроводы, а также трубопроводы для токсичных газов испытываются на герметичность воздухом при пробном давлении, равном рабочему. Отсутствие утечки воздуха из соединений проверяется мыльным раствором или погружением узлов в ванну с водой.

Газопроводы прокладываются с небольшим уклоном в сторону движения газа, буфер-

ная емкость снабжается в нижней части краном для систематического удаления конденсата и масла.

Паропроводы снабжаются конденсатоотводчиками, которые позволяют предотвратить

возникновение гидравлических ударов и пробок.

Во избежание возникновения напряжений от тепловых деформаций, особенно в назем-

ных газопроводах, устраиваются специальные компенсаторы в виде П-образного участка.

Трубопроводы со сжиженными газами прокладываются на расстоянии не менее 50 см

от трубопроводов с горячим рабочим телом, при этом последние изолируются, а трубопроводы с легко замерзающими газами монтируются рядом с паропроводами и трубопроводами горячей воды.

Для предотвращения ожогов кислотами и щелочами фланцевые соединения трубопро-

водов закрываются защитными кожухами.

Трубопроводы для транспортирования жидкого и газообразного кислорода периодически, а также после каждого ремонта обезжириваются. Для обезжиривания используют

тетрахлорид углерода, трихлорэтилен или тетрахлорэтилен.

Трубопроводы, по которым в зону реакции к аппарату или устройству подается горю-

чее или окислитель, оборудуются специальными устройствами: автоматическими задвиж-

ками, обратными клапанами, гидравлическими затворами, огне– и взрывопреградителями.

Обратные клапаны препятствуют обратному ходу потока рабочего тела в случае начала процесса горения и появления противодавления. Предохранительные редукторы-затворы применяются в генераторах ацетилена для исключения обратного проскока пламени от газовой горелки сварочного агрегата в генератор.

Сосуды, баллоны для хранения и перевозки сжатых, сжиженных и растворенных газов

изготавливаются малой (0,4–12 л), средней (20–50 л) и большой (80–500 л) вместимости.

Баллоны малой и средней вместимости изготавливаются из углеродистой стали на рабочее

давление 10, 15 и 20 МПа, из легированной стали – на 15 и 20 МПа.

Сжиженные газы хранятся и перевозятся в стационарных и транспортных сосудах –

цистернах (сосуды для сжиженных газов), которые в случае хранения криогенных жидко-

стей снабжены высокоэффективной тепловой изоляцией.

Стационарные резервуары изготавливаются емкостью до 500 тыс. л и более. В зави-

симости от конструкции они бывают цилиндрической (горизонтальные, вертикальные) и

шарообразной формы. Транспортные сосуды (цистерны) имеют объем до 35 тыс. л.

Наружная поверхность баллонов окрашивается в определенный цвет, на нее наносится

соответствующая надпись и сигнальная полоса (табл. 10). Сигнальная окраска баллонов и

цистерн позволяет исключить образование смеси «горючее – окислитель» вследствие заполнения емкостей рабочим телом, для которого они не предназначены.

Таблица 10 Цвета окраски баллонов и цистерн для хранения газа

Государственный надзор за взрывоопасными объектами.

Источник